Na indústria automóvel, o interesse e a procura por interiores com superfícies atraentes cada vez mais customizados, com elevada qualidade, aliadas à integração de propriedades funcionais e interativas tem sofrido um aumentado extraordinário nos últimos anos. Esta procura tem estimulado a I&D em torno do design, da eletrónica flexível e da combinação dos processos de produção de peças plásticas e a integração destas propriedades durante o ciclo produtivo.

A abordagem apresentada, embora já presente na indústria, carece constantemente de evolução e otimização das tecnologias, bem como

a combinação de diferentes funcionalidades na mesma peça. Através da incorporação de eletrónica flexível diretamente no processo de injeção é possível eliminar os tradicionais botões mecânicos, reduzir o número de peças, processos de montagem e o peso total do sistema. Esta tecnologia conhecida como In-Mold Electronics (IME), é considerada uma tecnologia emergente no mercado, com uma previsão de crescimento exponencial na indústria automóvel entre 2020-2030 [1]. Como maiores vantagens é relevante evidenciar o facto de permitir aos designers desenvolverem produtos esteticamente mais interessantes, com superfícies tridimensionais, com contornos acentuados e adaptados de forma ergonómica às necessidades dos consumidores. A tecnologia IME é conseguida através da impressão dos circuitos eletrónicos em filmes poliméricos. Posteriormente, os filmes impressos são termoformados no formato tridimensional com a geometria final da peça, e sobremoldados, tal como no processo tradicional de IMD.

O SMART4CAR – Smart Surfaces for Automotive Components, é um projeto em copromoção, no âmbito do Clube de Fornecedores Bosch, cujo consórcio é formado pela InovePlastika – Inovação e Tecnologia em Plásticos S.A, promotor empresarial, com vasta experiência no desenvolvimento e produção de componentes injetados de valor acrescentado, o PIEP – Pólo de Inovação em Engenharia de Polímeros, Universidade do Minho, o CENTITVC – Centro de Nanotecnologia e Materiais Técnicos, Funcionais e Inteligentes, e o INL – International Iberian Nanotechnology Laboratory. No seguimento, este projeto I&DT pretende desenvolver uma solução que contempla a incorporação de propriedades decorativas, funcionais e interativas durante o processo de moldação por injeção (Figura 1).

Figura 1. Integração de IME no processo de sobremoldação para produção de comando no painel central do habitáculo automóvel, que contempla a incorporação de propriedades decorativas, funcionais e interativas (Imagem ilustrativa (Renders).

Um dos grandes desafios presentes no projeto, passa pela incorporação de um único filme, com eletrónica e com o padrão decorativo, o que possibilitará uma redução considerável de etapas do processo bem como a minimização de matéria-prima associada ou a introdução de processo decorativos secundários. Desta forma, é de extrema importância assegurar a integridade e a sobrevivência de todos os componentes eletrónicos ao longo dos processos a que estão sujeitos. Durante a moldação por injeção, estes componentes podem sofrer degradação ou deslocação, devido às elevadas temperaturas, altas pressões exercidas e às elevadas taxas de corte. Este processo exige filmes e tintas especialmente selecionadas. Fatores como a compatibilidade entre materiais, espessuras dos filmes, formalidade e resistência à temperatura da tinta e dos filmes, têm de ser criteriosamente considerados na etapa de seleção de materiais para que a peça final tenha qualidade e cumpra os requisitos da indústria automóvel.

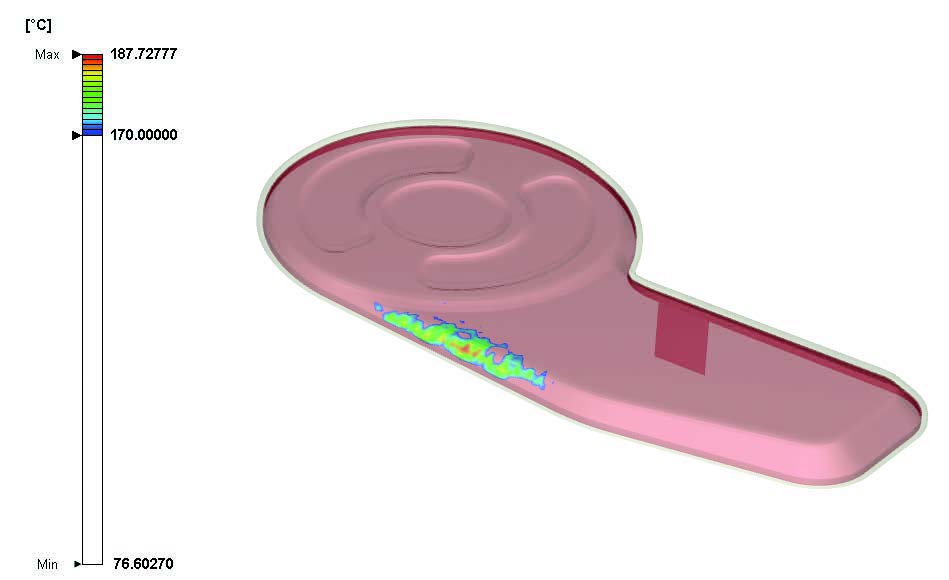

Através da realização de simulações numéricas do processo de moldação por injeção, foi possível definir a localização das entradas de material fundido, em posicionamentos de forma a garantir a sobrevivência ou a minimização dos efeitos das taxas de corte e da degradação dos componentes eletrónicos. Por meio da simulação foi, ainda, possível prever zonas em que o filme teria maior probabilidade de fundir, e por ventura, sofrer arrastamento. Esta função permitiu prever defeitos e corrigi-los antes do processo real (Figura 2).

Figura 2. Previsão, através da simulação numérica do processo, de zonas do filme que poderão fundir ou causar o seu arraste durante a injeção.

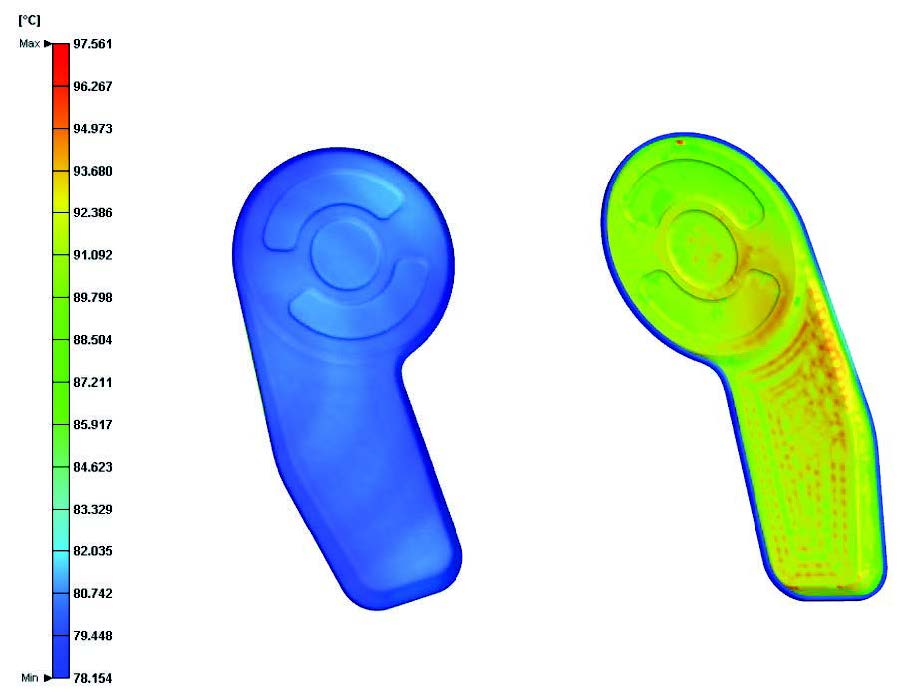

Esta é uma etapa crítica, e que pode pôr em causa todo o trabalho previamente realizado. A simulação numérica, permite, ainda, analisar e selecionar de forma eficaz o sistema de controlo de temperatura mais adequado para o molde de injeção. Com a utilização desta metodologia, é possível averiguar a eficiência do sistema de arrefecimento, do layout do sistema e o tempo de arrefecimento requerido, tendo em consideração a incorporação do filme no processo que causa uma distribuição diferente das temperaturas nos dois lados da peça (Figura 3).

Figura 3. Previsão da temperatura assimétrica durante o arrefecimento causada pela incorporação do filme no processo.

A seleção das condições de processamento mais adequadas para o componente em questão, de forma a reduzir, por exemplo, o empeno da peça podem, de forma semelhante, ser definidas. Como vantagens evidentes desta metodologia há, não só, uma redução da matéria-prima (sucata), mas também uma diminuição do tempo despendido em horas-máquina, e energia na obtenção de peças em conformidade com os requisitos e as especificações pretendidos.

O projeto demonstrará progressos tecnológicos neste campo, permitindo assim, ao consórcio e à indústria nacional, a oportunidade para se reposicionarem na cadeia de valor global da indústria automóvel e, igualmente, permitirá a fácil industrialização das tecnologias descritas.

Agradecimentos

Trabalho realizado no âmbito do projeto SMART4CAR, POCI-01-0247-FEDER- 045096, financiado pelo Fundo Europeu de Desenvolvimento Regional (FEDER) através do Programa Operacional PO Norte.

[1] Richard Collins, “In-Mold Electronics 2020-2030: Technology, Market Forecasts, Players,” IDTechEX.

Autoras:

Carina Peixoto, Ex-Técnica Principal da área de Processos Avançados de Fabrico – Polímeros do PIEP;

Cátia Araújo, Técnica Principal da área de Design e Desenvolvimento de Produto do PIEP;

Rita Marques, Gestora de Projetos da área de área de Processos Avançados de Fabrico – Polímeros do PIEP;

Sílvia Cruz, Coordenadora da Área de Processos Avançados de Fabrico – Polímeros do PIEP;

Ana Sampaio, CeNTI – Centro de Nanotecnologia e Materiais Técnicos, Funcionais e Inteligentes

Pablo Thiago Valentim, INL – International Iberian Nanotechnology Laboratory

António Pontes, Universidade do Minho

Hélio Santos, Inovaplastika, SA.

Artigo originalmente publicado na revista Molde.