Quando a geometria da peça integra um conjunto de ramificações e, quando estas possuem seções geometricamente complexas e com comprimentos distintos, é necessária a produção de moldes adicionais, uma vez que cada ramificação precisa de um molde independente. Consequentemente, são necessárias etapas adicionais tais como, por exemplo, processos de perfuração e soldadura dos tubos das ramificações no canal principal. Com o objetivo de eliminar as etapas complementares referidas, contribuindo, assim, para a redução do tempo de produção, o consórcio, composto por quatro entidades: Moldetipo II, Pólo de Inovação em Engenharia de Polímeros, Plácido Roque e CDRSP-IPL, propôs o estudo de um novo método de produção para esta tipologia de peça.

Processo de Moldação Assistida a Água

A tecnologia de injeção assistida por fluido, especificamente o processo de moldação assistida a água, permite, através da injeção de água, a produção de componentes tubulares. Neste processo produtivo, após o fecho do molde, ocorre a injeção de material fundido até ser obtido um preenchimento parcial ou total da zona moldante. Depois da fase de enchimento do material fundido, a injeção de água é realizada após um período de tempo específico (delay time). Quanto maior for o atraso aplicado, maior será a viscosidade do fundido e, por isso, maior será a resistência do fundido à passagem de água. A quantidade de fundido excedente, após a injeção de água, é direcionada para um reservatório (overflow) podendo ser reutilizado em ciclos posteriores.

Assim, no Multi-Path.H2O, um projeto de I&DT, foi analisada a hipótese de utilização de um conjunto de injetores de água independentes, sendo crucial a sincronização de fluxos de água de forma a garantir uma interceção simultânea de fluxos nas zonas de bifurcação existentes. Este projeto teve como objetivo a compreensão da influência das condições de processamento na sincronização de fluxos de água, evitando, assim, a produção de um canal principal tubular com ramificações maciças.

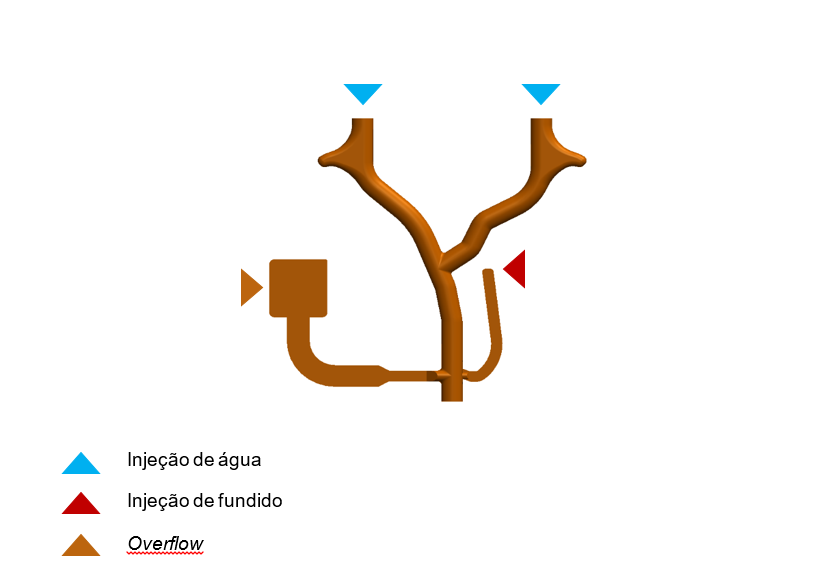

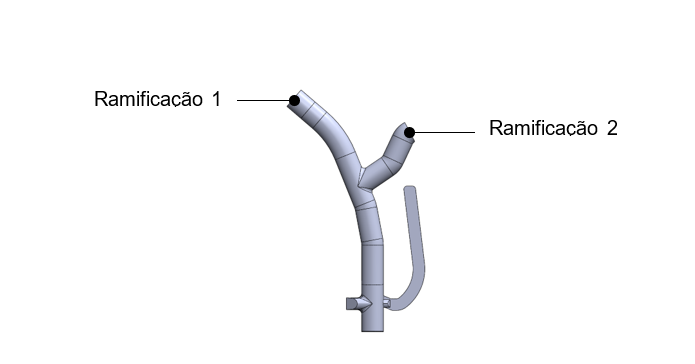

Para analisar e validar o processo descrito, foi considerada a geometria de um tubo utilizado no sistema de refrigeração de um automóvel. A geometria selecionada encontra-se apresentada na Figura 1. As ramificações 1 e 2 apresentam comprimentos de 102.2 mm e de 101.3 mm, respetivamente. O material utilizado na produção deste componente foi uma poliamida 6 (PA6) carregada com fibra de vidro.

Figura 1 – Componente utilizado no sistema de refrigeração de um automóvel.

No que diz respeito à ferramenta produtiva deste componente (Figura 2) a entrada de material fundido e de água ocorre na região lateral e nas extremidades superiores da peça, respetivamente. Após o processo produtivo as extremidades da peça são cortadas, tal como se pode observar na Figura 1.

Figura 2 – Localização do overflow e das entradas de água e de fundido na peça.

Análise do Processo Produtivo

A partir do software Moldex3D, especificamente a partir do módulo Water-Assisted Injection Molding (WAIM), foi realizada uma análise ao processo produtivo. Os resultados obtidos através do WAIM permitiram a obtenção de uma previsão das fases de enchimento e de compactação do material fundido.

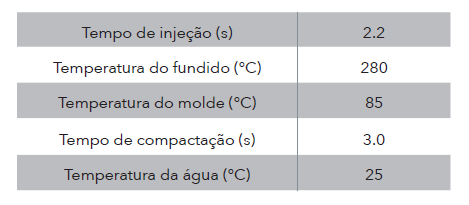

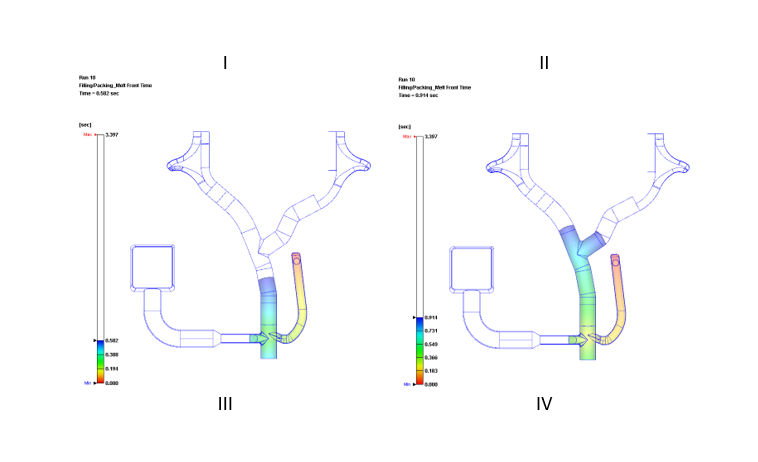

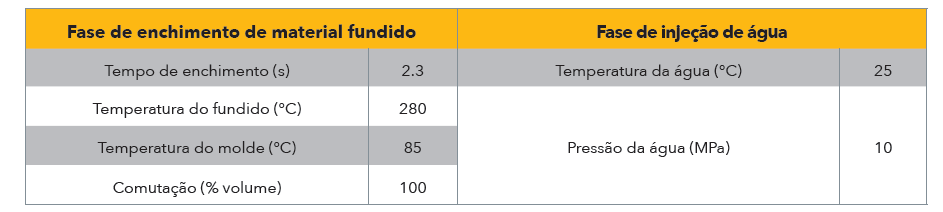

As condições do processo consideradas para a realização da simulação do processo de moldação assistida a água estão descritas na Tabela 1. Na Figura 3 está representado o avanço do fluxo do material fundido, na fase de enchimento, e do fluxo de água, na fase de injeção de água. Na fase de enchimento, a pressão de injeção máxima atingida foi, aproximadamente, 16 MPa. A força de fecho máxima obtida foi cerca de 50 toneladas.

A partir dos resultados da simulação concluiu-se que as fases de enchimento e compactação do material fundido são determinantes para a obtenção de peças tubulares conformes. A não existência de uma compactação de material uniforme ao longo da peça faz com que, aquando do contacto da água com o material fundido, a água apresente uma maior facilidade em perfurar as zonas que apresentem uma menor resistência à sua passagem. Desta forma, a quantidade de material expulso em cada ramificação é desigual e, consequentemente, poderão existir variações de espessura ao longo do comprimento da peça.

Tabela 1 – Condições de processamento empregues na simulação do processo produtivo da peça do setor automóvel.

Figura 3 – Perfil de enchimento de material fundido e de injeção de água para o componente do sector automóvel.

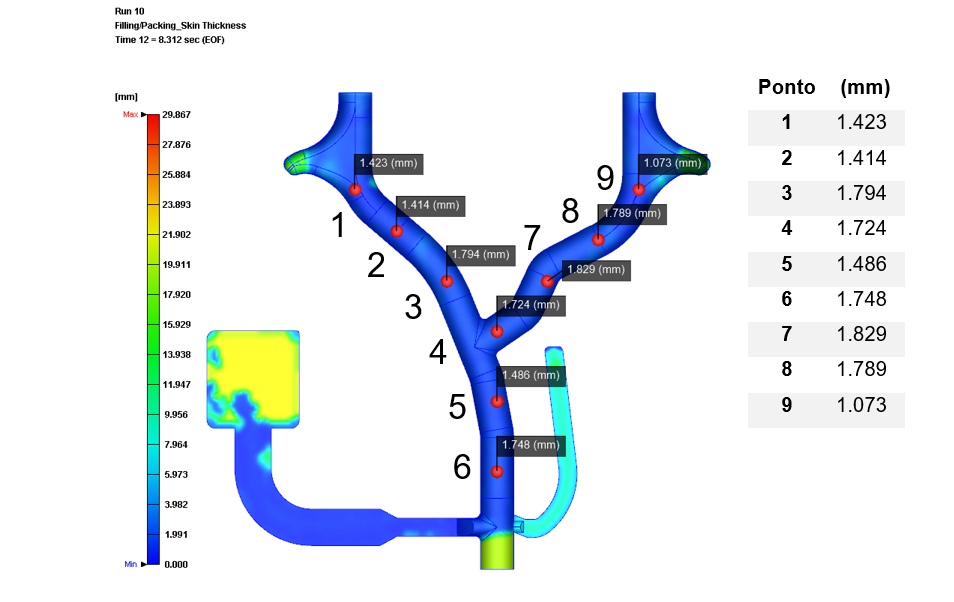

Analisando a espessura da peça, a partir da análise da Figura 4, verifica-se que a espessura da peça é praticamente constante, com uma média de, aproximadamente, 2.0 mm. Com o objetivo de comparar e validar experimentalmente os resultados obtidos através da simulação do processo produtivo, a Moldetipo II procedeu à realização dos ensaios à ferramenta produtiva. A partir deste ensaio de injeção, onde foram reproduzidas as condições do processamento utilizadas na simulação do processo produtivo, foi possível averiguar a veracidade dos resultados provenientes das simulações numéricas e compreender a influência das variáveis operatórias na espessura da peça obtida a partir deste método produtivo.

Figura 4 – Espessura final da peça após as fases de enchimento de material fundido e de injeção de água.

Interceção Simultânea de Fluxos de Água

Foi, ainda, realizado um estudo com o intuito de calcular a interceção simultânea de fluxos de água no processo de moldação por injeção assistida a água, em peças com comprimentos de ramificações distintas. Para tal, procedeu-se à criação de uma nova peça, projetada a partir do componente do sector automóvel acima apresentado, onde foram realizadas várias simulações do processo com objetivo de estudar o comportamento da interação entre a água e o polímero viscoso. A alteração das condições do processo, nomeadamente os tempos de atraso da entrada de água em cada ramificação, permitiu determinar o tempo que os fluxos de água percorreram numa determinada distância e se intercetaram na bifurcação da peça. A geometria da peça selecionada encontra-se apresentada na Figura 5.

Figura 5 – Geometria da peça projetada (variação do comprimento da ramificação 2).

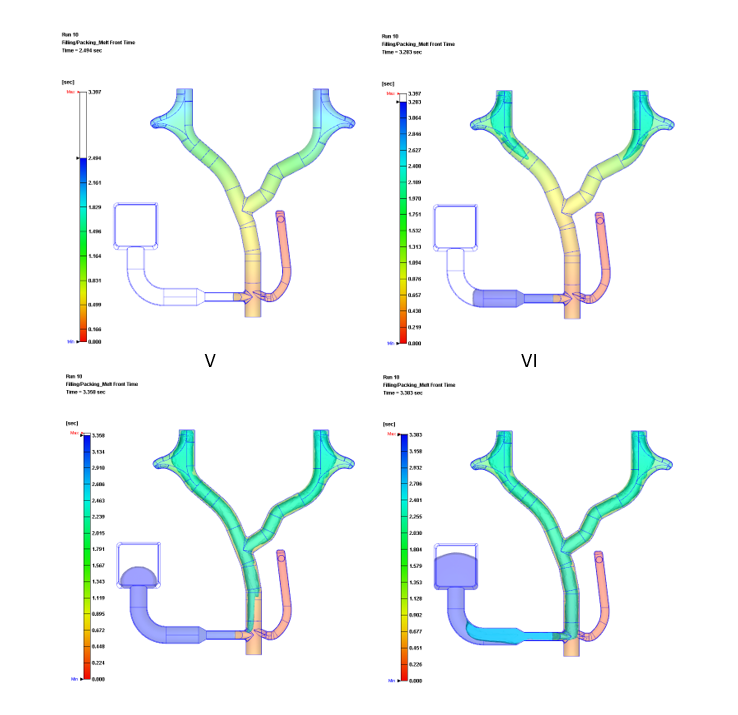

Procedeu-se à realização de diferentes simulações onde se alteraram os tempos da entrada de água relativos à fase de injeção de água. No entanto, mantiveram-se constantes os parâmetros relativos às fases de enchimento de material fundido e de injeção de água, descritos na Tabela 2.

Tabela 2 – Variáveis do processo relativas às fases de enchimento de material fundido e de injeção de água.

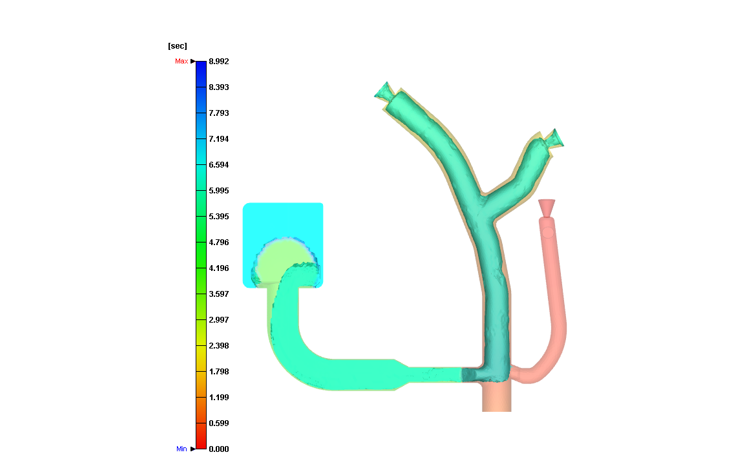

Quanto à geometria apresentada na Figura 5, relativamente à alteração do comprimento das ramificações, foi mantido o comprimento da ramificação 1, de 102.2 mm, e foi considerado um comprimento da ramificação 2 de 71.1 mm. Devido à diferença de comprimentos das duas ramificações, foi necessário ter um tempo de espera superior para a entrada de água da ramificação de menor comprimento. Aqui, foi atingida uma interceção de fluxos de água na bifurcação aquando da aplicação de uma diferença de 0.5 segundos entre as duas ramificações. A Figura 6 demonstra a sincronização dos fluxos de água.

Figura 6 – Sincronização dos fluxos de água relativa à geometria da Figura 5.

A partir dos resultados da simulação, concluiu-se que, de facto, o desenvolvimento de peças tubulares com ramificações extensas, complexas e bifurcadas num único ciclo de injeção é exequível através da utilização de um conjunto de injetores de água independentes. A simulação do processo produtivo permite, assim, a previsão do tempo decorrido entre o fim da fase de enchimento de material fundido e o início da fase de injeção de água (delay time), mais adequado para sincronização de fluxos de água. Este estudo possibilitou a aquisição de know-how acerca da forma mais eficaz e eficiente de garantir a sincronização de fluxos de água, permitindo a produção deste tipo de componentes num único ciclo de injeção. Assim, o processo de produção deste tipo de componentes tornar-se-á menos demorado e dispendioso, sendo uma mais-valia para a indústria de produção de peças de secções variáveis.

Autores:

PIEP: Rita Marques, Cátia Araújo, Sílvia Cruz

Moldetipo II: David Oliveira e Bruno Mendes

Artigo originalmente publicado na Revista InterPLAST de Dezembro de 2020.

Saiba mais sobre a I&D da àrea de Processos Avançados de Fabrico – Polímeros do PIEP.