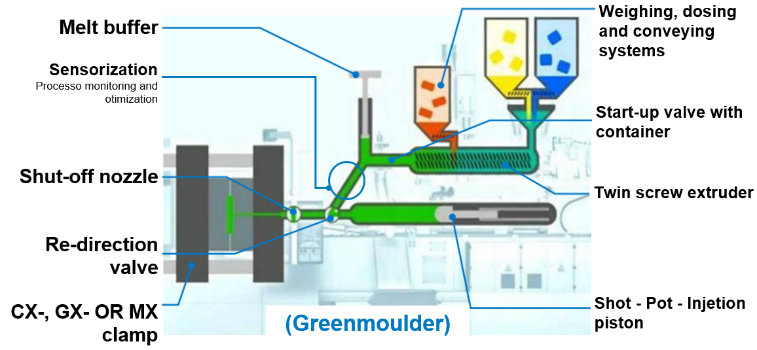

A Greenmoulder é uma Injection Moulding Compounder (IMC), de 230Ton, é um equipamento de composição e moldação num único processo, desenvolvido pelo PIEP e pela Plasdan, que assegura a mistura de vários componentes numa matriz polimérica e a sua posterior injeção. A integração de uma extrusora contra-rotativa de duplo fuso permite a redução das taxas de corte nos materiais. Possui, também, um módulo de desgaseificação, permitindo o processamento de materiais em ambiente inerte, particularmente vantajoso para materiais higroscópicos. Uma vez que este conceito substitui a etapa de composição convencional, torna-o particularmente adequado para o processamento de termoplásticos termicamente sensíveis, bem como materiais reciclados, ao reduzir o número de ciclos térmicos a que estão sujeitos.

Para além disso, a conjugação destas duas etapas elimina a necessidade de granulação do material (pellets), pelo que é mantido o comprimento das fibras na integração de fibras longas na composição, sendo assim possível a produção de peças com propriedades mecânicas superiores. Por outro lado, a combinação destas etapas leva ao aumento da eficiência energética do processo, o que tem implicações positivas na redução do custo na produção das peças.

De uma forma geral, o conceito de IMC permite o desenvolvimento de novas soluções para o reaproveitamento de materiais, nomeadamente compósitos, e a aplicação de materiais naturais e bio-polímeros, reduzindo a possibilidade de degradação térmica, mantendo as propriedades mecânicas do material processado. Atualmente, a tendência crescente para a incorporação de materiais reciclados, como, por exemplo, materiais compósitos de fibra longa, implica a necessidade de adaptação dos processos de composição dos materiais e dos processos produtivos respetivos, de forma a garantir a produção de componentes reciclados, com características termomecânicas compatíveis com as condições de serviço expectáveis.

Desta forma, o conceito de IMC pode ser aplicado na reciclagem de materiais poliméricos, reforçados com fibras longas, traduzindo-se numa nova solução para a reciclagem de materiais compósitos, nomeadamente dos materiais constituintes dos laminados compósitos de fibra contínua. Neste sentido, o PIEP aplicou o conceito do IMC para a produção de uma peça, por moldação por injeção, obtida pela reciclagem de um compósito termoplástico de matriz de PMMA-Polimetilmetacrilato (ELIUM® 188XO) reforçado com fibras contínuas de carbono, inicialmente, produzido através da técnica de Infusão de Resina Assistida a Vácuo-VARI.

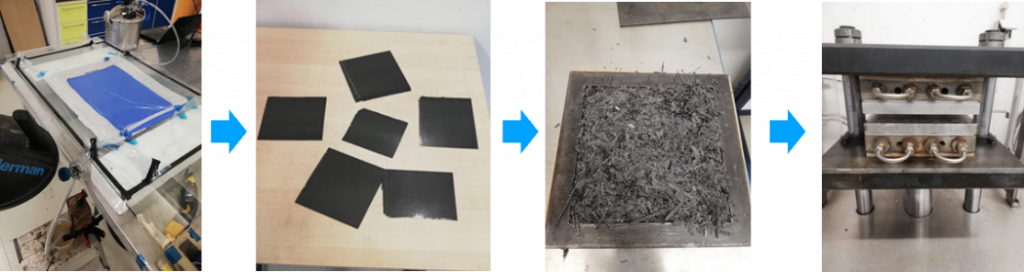

Na Figura 1, são esquematicamente, representadas as fases consideradas até à obtenção de placas compósitas, por moldação por compressão a quente, necessárias aos testes prévios de caracterização mecânica e física do material compósito reciclado. O granulado compósito, apresentado na Figura 1, sofreu um processo adicional de estratificação de forma a permitir o estudo da dependência do comportamento mecânico do material com o comprimento da fibra. Deste processo, foram obtidos granulados com três diferentes granulometrias, a saber: <1mm, [1, 2.5] mm e [2.5, 5] mm.

Figura 1 – Fases do processo para a obtenção de material compósito reciclado. Da esquerda para a direita: 1) processo de moldação de resina assistida a vácuo -VARI; 2) corte da placa compósita; 3) granulação mecânica; 4) moldação por compressão a quente.

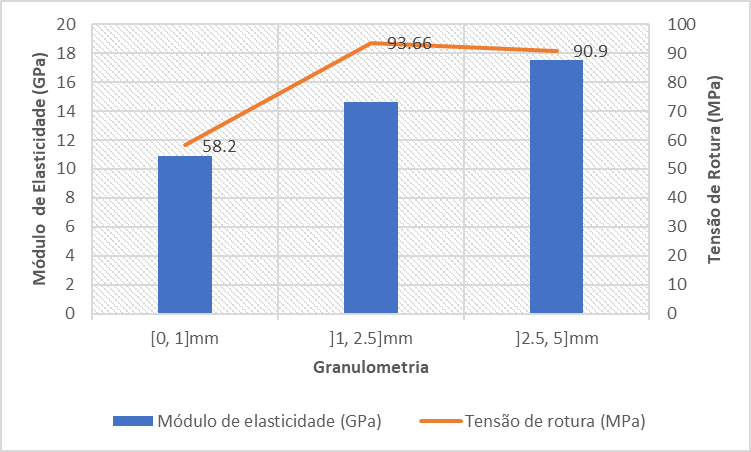

Na Figura 2 é evidente uma relação proporcional entre o comprimento da fibra e o aumento do módulo de elasticidade do reciclado compósito. Esta relação de proporcionalidade não é tão evidente para a tensão de rotura, que parece estabilizar para valores de granulometria acima de [0,1] mm. Na Figura 2 é apresentada, graficamente, a variação do módulo de elasticidade e tensão de rotura com a granulometria. A observação do gráfico permite concluir que a um aumento do comprimento da fibra corresponde um aumento da rigidez do material, traduzido pelo respetivo aumento do módulo de elasticidade. A tensão de rotura estabiliza, aproximadamente, aos 90MPa, não apresentando tanta dependência com o aumento do comprimento da fibra, como a evidenciada para os valores do módulo de elasticidade. Neste particular, seria interessante, atendendo ao reduzido número de amostras ensaiadas, aumentar a amostragem de forma a melhor consolidar as conclusões quanto à evolução da tensão de rotura.

Figura 2 – Comparativo do módulo de elasticidade e tensão de rotura do material compósito reciclado, considerado a variação do comprimento de fibra (granulometria).

O reciclado compósito, depois de devidamente caracterizado, foi processado através da técnica de IMC. O processo de injeção e composição de material em um único processo (característico do processo de IMC) é particularmente adequado para o processamento de termoplásticos com alta percentagem de incorporação de fibras longas. De facto, o processo de IMC elimina a necessidade de fases intermediárias como a peletização da matéria-prima; etapa que reduz o comprimento das fibras; possibilitando a produção de peças com melhores propriedades mecânicas [1], sendo cerca de 40% mais eficiente em termos energéticos do que a sequência de composição de extrusão tradicional, seguida de injeção [2]. Na Figura 3, é apresentada uma visão global da máquina IMC, disponível, no PIEP e um diagrama de alto nível do processo.

Figura 3 – Vista geral da máquina de IMC em a). Em b) representação esquemática do processo de IMC.

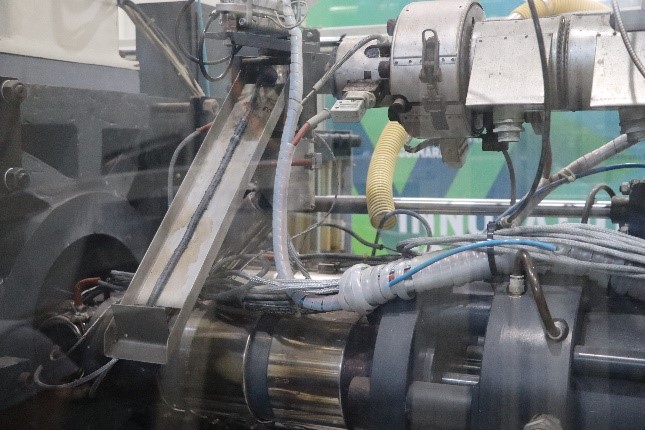

O material compósito reciclado, produzido durante a fase de produção de amostras, foi utilizado para a moldação por injeção de um componente funcional. O material é composto na unidade extrusora e transferido para um dos cilindros de injeção onde é, posteriormente, injetado. Na Figura 4 é possível observar o material resultante da purga. A peça obtida tem a configuração apresentada na Figura 5.

Figura 4 – Purga do material reciclado compósito resultante da fase de composição pela técnica IMC.

Figura 5 – Peça em reciclado compósito de fibra longa, obtida através da técnica de moldação por IMC.

[1] M. G. Battisti and W. Friesenbichler, “Injection-Moulding Compounding of PP Polymer Nanocomposites,” Strojniški vestnik – Journal of Mechanical Engineering, vol. 59, no. 11, pp. 662–668, Nov. 2013, doi: 10.5545/sv-jme.2012.903.

[2] Bürkle, “Energy-Efficient Processing of Natural Fiber-Reinforced Plastics,” Kunststoffe, vol. 2, pp. 25–29, 2009.

Autores:

Paulo Antunes, Rafael Alves, Joana Malheiro, Cátia Araújo, Sílvia Cruz.

Artigo originalmente publicado na revista Molde.