Com um mercado esperado de atingir um volume de 74 mil milhões de dólares em 2030, a eletrónica impressa fornece novos fatores de formas flexíveis e leves para eletrónicos em diversas aplicações. Com o objetivo de minimizar o desperdício de material e os custos de produção, eliminando estruturas de suporte parasitas e reduzindo a quantidade de fios e a complexidade na estrutura, a eletrónica impressa é cada vez mais reconhecida como um facilitador fundamental para a Internet das Coisas como parte da “Quarta Revolução Industrial ”.

Materiais extensíveis podem ser usados para criar eletrónicos funcionais como RFIDs, células solares, LEDs e transistores. A combinação de sensores, atuadores e displays extensíveis pode ser usada para criar displays reais e tangíveis e IHMs (Interfaces Homem Máquina) amigáveis em todos os tipos de superfícies, especialmente em 3D.

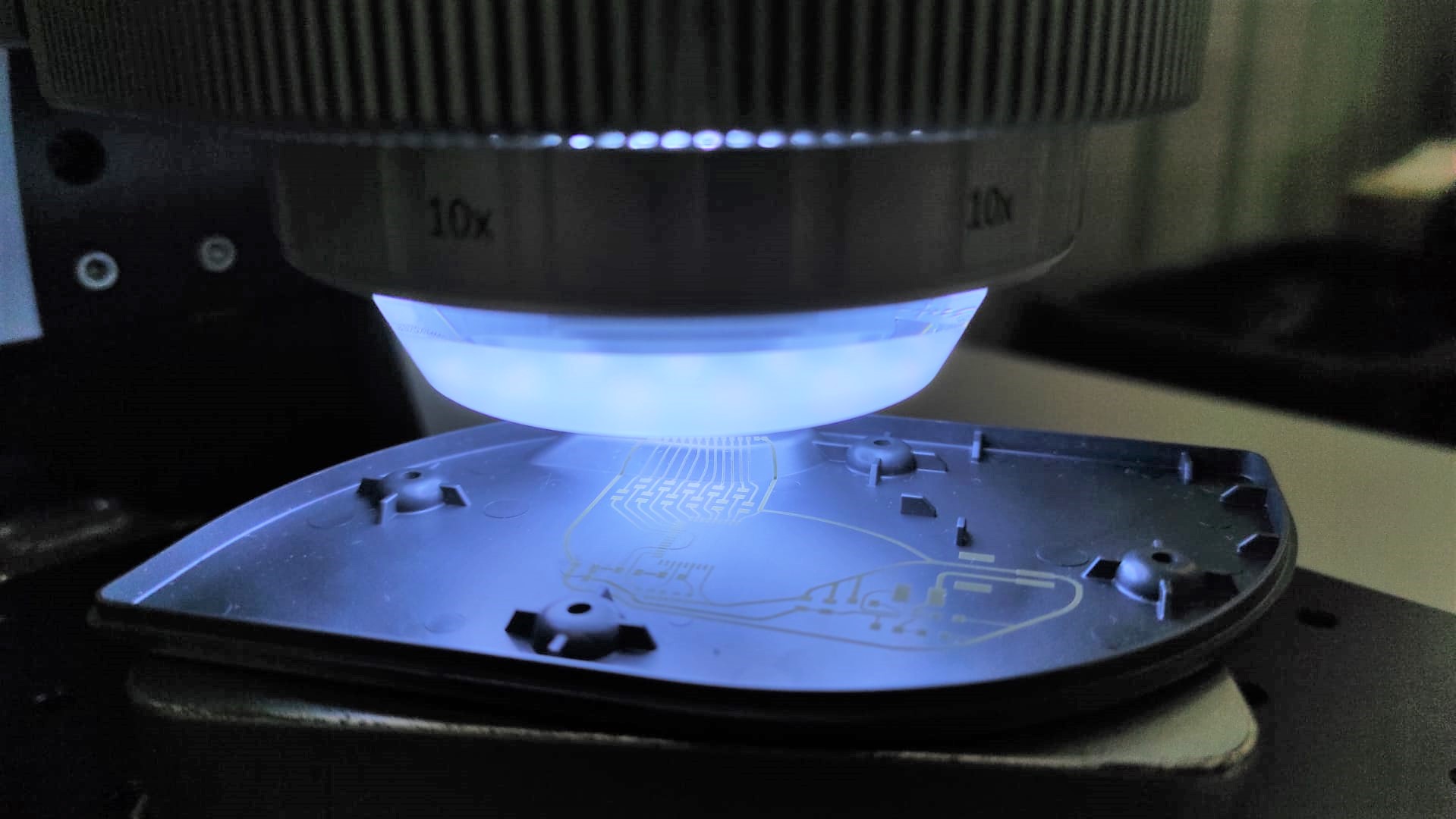

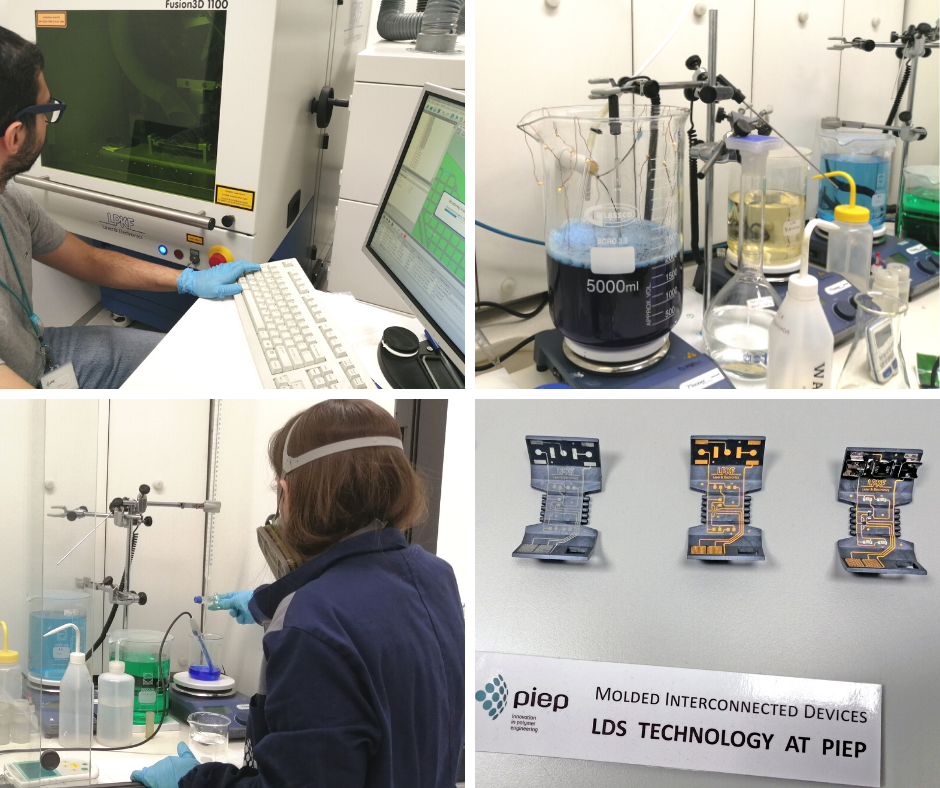

Uma abordagem bem estabelecida para incorporar funções elétricas na superfície de objetos 3D é a Estruturação Direta a Laser (LDS – Laser Direct Structuring), na qual um aditivo no plástico moldado por injeção é ativado seletivamente por um laser. Este processo forma um padrão que é posteriormente metalizado usando revestimento eletrolítico. O LDS apresentou um tremendo crescimento há cerca de uma década e é usado para fabricar centenas de milhões de dispositivos a cada ano, dos quais cerca de 75% são antenas.

Laser Direct Structuring (com LPKF Fusion 3d 1100 e banhos químicos) no PIEP

No entanto, LDS revela algumas fraquezas. Uma baixa resolução em comparação com outros processos e uma única camada de metalização deixam espaço para abordagens alternativas. Uma delas é chamada de In Mold Electronics (IME). O princípio básico passa por aplicar traços condutores diretamente em um substrato termoformável e componentes SMD (Surface Mounting Devices) montados com adesivos condutores. O substrato é então termoformado para a forma desejada e preenchido com plástico moldado por injeção.

O IME é especialmente adequado para IHMs em interiores automóveis e painéis de controle de produtos de linha branca, uma vez que filmes decorativos podem ser usados na superfície externa acima dos sensores de toque capacitivos. Em relação aos materiais usados nesses processos, eles desempenham um papel crítico como em quase todos os novos programas eletrónicos. Os polímeros utilizados em LDS e eletrónicos flexíveis incluem PET, LCP e PC, entre outros. Para um desempenho eficiente dos dispositivos eletrónicos devem ser levadas em consideração preocupações com a humidade, estabilidade térmica e dimensional, assim como a resistência a solventes.

Apesar de alguns aspectos técnicos e de processo, os atrativos e as virtudes do LDS, os sensores e a eletrónica, são os principais facilitadores para o futuro da indústria e suas aplicações. Desta forma, reduzindo a complexidade de fabrico, diminuindo o peso e permitindo novos fatores de forma – já que os PCBs (Printed Circuit Boards) rígidos deixam de ser necessários – a eletrónica híbrida pode trazer o melhor dos dois mundos para uma ampla variedade de dispositivos e tecnologias inovadoras e não tradicionais.

Agradecimentos

Trabalho desenvolvido no âmbito do projeto iDOURECA (n.45113), que foi cofinanciado pelo Portugal 2020, no âmbito do Programa Operacional para a Competitividade e Internacionalização (COMPETE 2020) através do Fundo Europeu de Desenvolvimento Regional (FEDER).

Autores:

Ricardo Freitas, Luciano Rietter, Bruno Vale – PIEP – Pólo de Inovação em Engenharia de Polímeros

Maria João Lopes – CeNTI – Centre of Nanotechnology and Smart Materials

Sónia Gomes – Doureca Produtos Plásticos Lda