A indústria dos plásticos tem procurado, continuamente, desenvolver novas soluções tecnológicas com maior valor acrescentado, centradas na otimização de produtos e processos, em conjunto com a redução de peso e do número de componentes investindo, por esse motivo, em tecnologia inovadora, em rigorosos sistemas de controlo de qualidade, assim como da eliminação de etapas de fabrico.

A tecnologia de moldação por injeção híbrida apresenta-se como uma abordagem capaz de produzir produtos multi-componente, bastante complexos, numa única etapa e num produto unificado. Esta tecnologia tem sido cada vez mais usada em substituição da tecnologia convencional de injeção por moldação, para situações em que há necessidade de combinar, num só componente, diversos materiais com propriedades distintas, tornando o processo produtivo mais eficiente e fiável, diminuindo assim os custos industriais.

O projeto Hybridplás, executado pelo consórcio entre o Pólo de Inovação em Engenharia de Polímeros (PIEP), a Safiplás – Injecção de Plásticos Lda (Safiplás) e a Universidade do Minho (UMinho), é um projeto de I&DT financiado pelo Fundo Europeu de Desenvolvimento Regional (FEDER) através do Programa Operacional PO Norte.

Este projeto está centrado em dois vetores de inovação: soluções para a sobremoldação de elementos metálicos para peças técnicas de dimensões reduzidas e com tolerâncias dimensionais da ordem de +/- 0,05mm, em grandes séries de produção; e de tecnologias convencionais/não-convencionais de sobre-moldação por injeção de elementos de vidro com plástico.

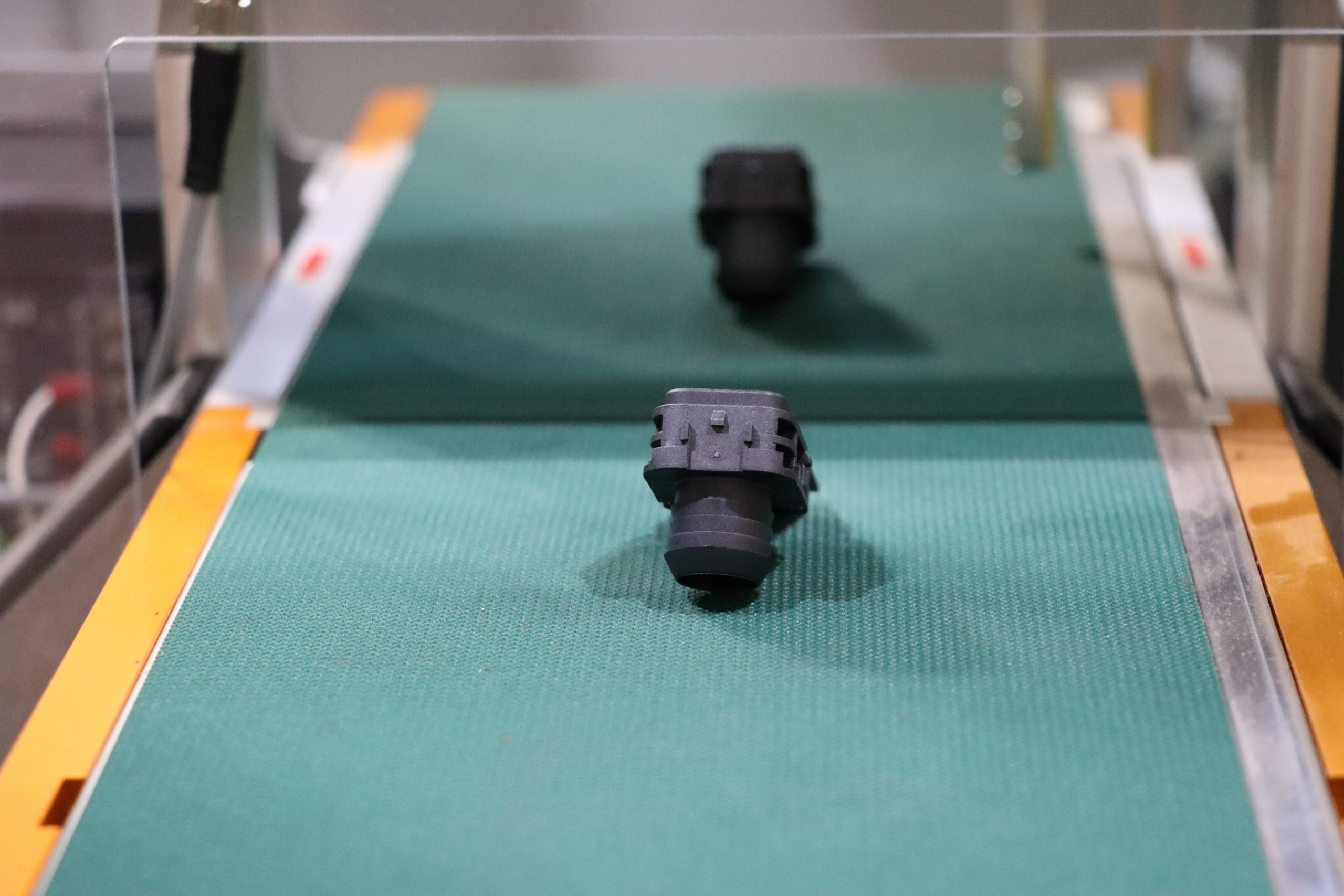

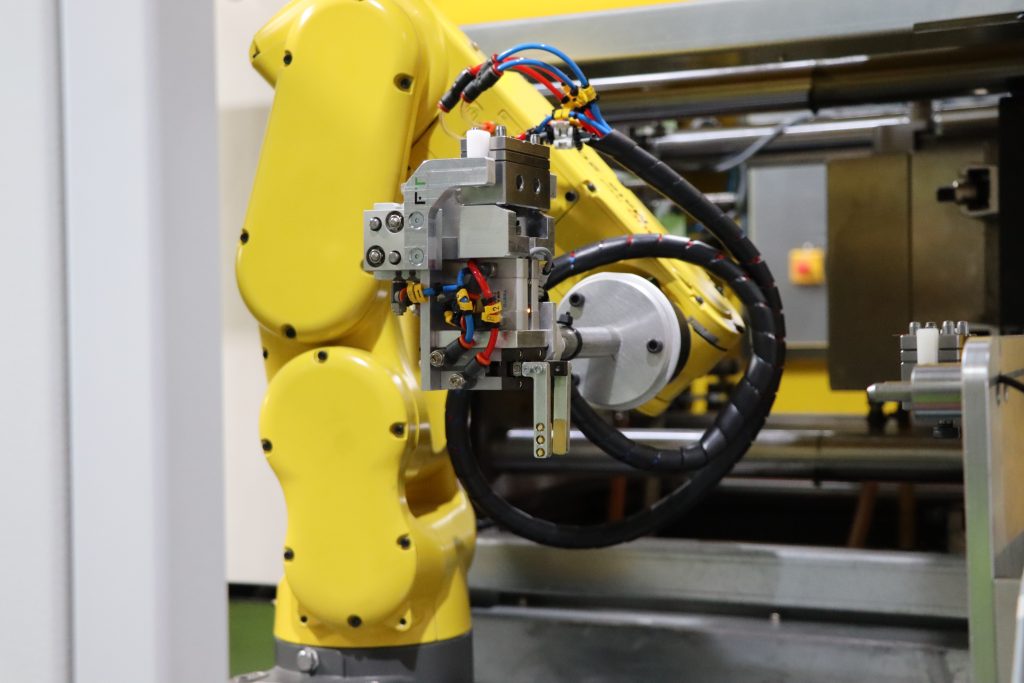

O projeto encontra-se na sua reta final e os resultados são animadores, uma vez que parte dos objetivos já foram atingidos, e foi recentemente realizado o primeiro ensaio, em chão de fábrica, da célula produtiva automatizada, capaz de produzir componentes com insertos metálicos, com grande precisão e fiabilidade. Com este marco, foram obtidas as primeiras peças que serão agora testadas para assegurar que todos os requisitos de qualidade do produto estão de acordo com o as especificações.

Na célula produtiva automatizada, agora testada, todo o processo decorre sem a intervenção humana permitindo que a possibilidade de erros e de peças rejeitadas seja virtualmente eliminada, dado que o processo é interrompido caso algum passo da sequência não seja cumprido corretamente. Esta fiabilidade do processo origina enormes vantagens, possibilitando uma cadência produtiva mais elevada, a melhoria da qualidade das peças obtidas e também a diminuição de peças rejeitadas e consequentemente no desperdício de recursos, nomeadamente dos insertos metálicos, que têm um elevado custo, dada a exigência dimensional, dos mesmos.

Este é mais um caso de sucesso, em que a aliança do conhecimento existente nas Universidades e Centros de Tecnologia e Inovação, com a capacidade das entidades Industriais, permitem dar mais um passo rumo a um futuro mais eficiente e tecnológico.

Figura 1. Pormenor da célula produtiva automatizada

Figura 2. Célula em operação em chão de fábrica.

Agradecimentos

Trabalho realizado no âmbito do projeto HybridPlás, (Proj.42954), financiado pelo Fundo Europeu de Desenvolvimento Regional (FEDER) através do Programa Operacional PO Norte.

Autores:

Ricardo Freitas, PIEP – Pólo de Inovação em Engenharia de Polímeros

Miguel Figueiredo, Safiplás, Injecção de Plásticos Lda

António Pontes, Universidade do Minho

Artigo originalmente publicado na revista Molde.