A indústria dos plásticos para o setor automóvel tem procurado, continuamente, desenvolver novas soluções tecnológicas, com maior valor acrescentado, baseando-se na otimização de produtos e processos em conjunto com a redução de peso e do número de componentes. Tendo por essas razões investido em tecnologia inovadora, de um rigoroso controlo de qualidade, assim como da eliminação de etapas de fabrico.

A tecnologia de moldação por injeção híbrida apresenta-se como uma abordagem capaz de produzir produtos multi-componente bastante complexos numa única etapa e num produto unificado. Esta tecnologia tem sido cada vez mais usada em substituição da tecnologia convencional de injeção por moldação, para situações em que há necessidade de agrupar num só componente diversos materiais com propriedades distintas, tornando o processo produtivo mais eficiente e fiável, diminuindo assim os custos industriais. De facto, esta tecnologia dá mais liberdade para conjugar nomeadamente diferentes propriedades mecânicas, fator essencial na conceção de uma peça multi-funcional, aumentando as qualidades de rigidez e elasticidade da peça.

Esta tecnologia tem sido bastante utilizada na produção de peças híbridas polímero-metal. Assim, no Hybridplás, um projeto de I&DT, com consórcio entre o PIEP – Pólo de Inovação em Engenharia de Polímeros, a Safiplás – Injeção de Plásticos Lda e a Universidade do Minho, estão a ser obtidas soluções híbridas utilizadas na indústria automóvel.

Este desenvolvimento está centrado em dois vetores de inovação: soluções para a sobremoldação de elementos metálicos e tecnologias convencionais/não-convencionais de moldação por injeção para elementos de vidro com plástico para peças técnicas de dimensões reduzidas e com tolerâncias dimensionais da ordem de +/- 0,05mm, em grandes séries de produção.

Neste projeto são desenvolvidos dois casos de estudo distintos, um produto híbrido Polímero–Metal e um produto híbrido Polímero–Vidro. De acordo com os objetivos do projeto, pretende-se diminuir o número de componentes a serem montados, bem como o número de fases do processo produtivo em causa, obtendo-se um produto altamente integrador e de elevada performance em função dos requisitos impostos.

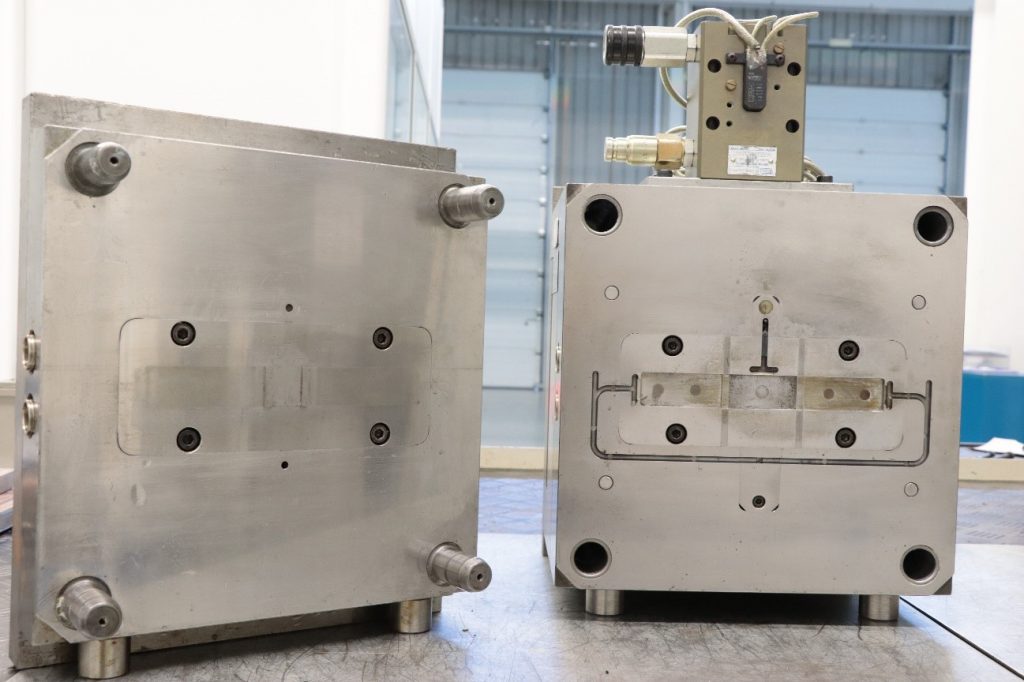

Figura 1. Visão geral do molde em aberto: lado da extração (à esquerda) e lado da injeção (à direita).

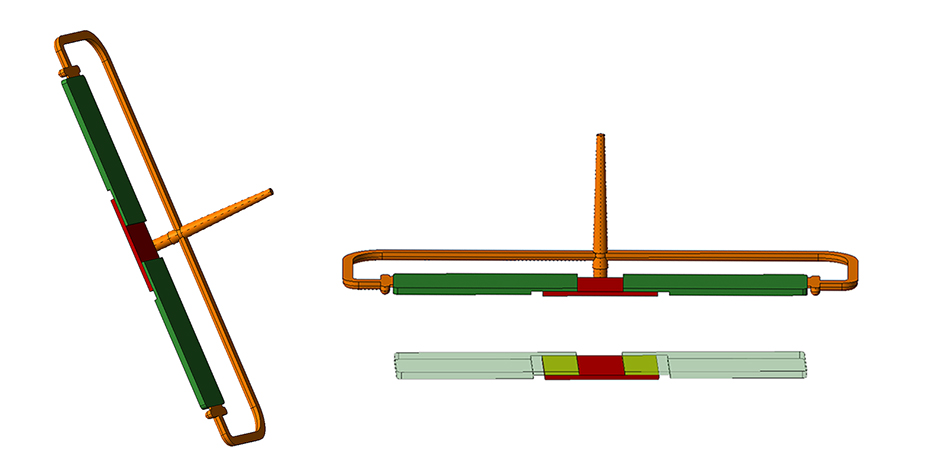

Para melhor avaliar o efeito da interface entre o polímero e o inserto a usar, foi preparado um molde que permite uma adaptação a um grande número de materiais, tanto para inserto como para polímero. O polímero é injetado diretamente sobre o inserto, metálico ou vidro, previamente colocado no molde (Figura 1), formando assim uma única peça, sem necessidade de operações pós moldação. Neste estudo, as peças a injetar são constituídas por dois materiais, conforme representado na Figura 2, sendo que o vermelho designa o inserto e o verde representa o polímero onde será injetado com o auxílio dos canais frios de alimentação (a laranja) nos lados opostos da amostra.

Figura 2. Perspetiva da peça híbrida com os canais frios: Ataque e os canais (laranja) / inserto metálico ou vidro (vermelho) / Polímero (verde) e interface de adesão polímero-inserto (área a amarelo).

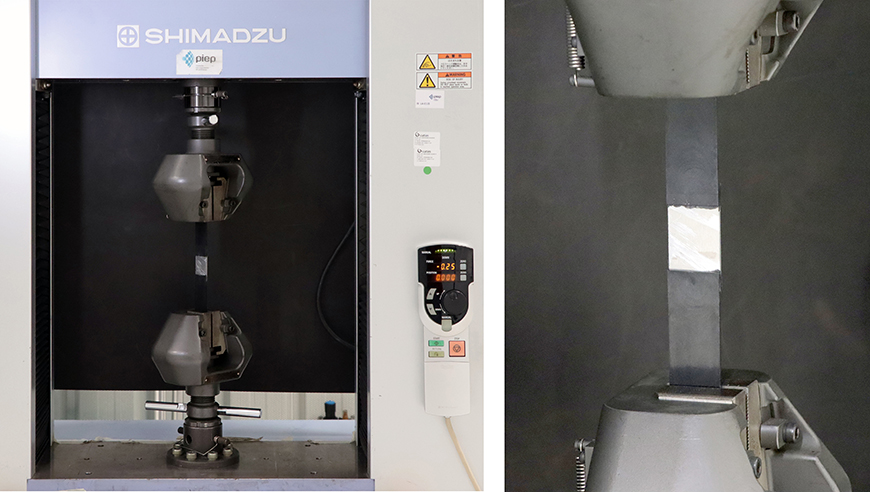

Através deste processo estão a ser estudadas várias estratégias para obter uma maior adesão entre os dois materiais, dispensando outra operação de junção. Este estudo tem sido avaliado com recurso aos ensaios de tração (Figura 3), que nos fornecem uma análise da qualidade da adesão na interface entre materiais.

Figura 3. Ensaios de tração

O resultado será a obtenção de um melhor desempenho do produto, do processo produtivo e a integração de funções no produto final, o que proporcionará uma redução de custo global da solução proposta em função do que existe no mercado.

Agradecimentos

Trabalho realizado no âmbito do projeto HybridPlás, (Proj.42954), financiado pelo Fundo Europeu de Desenvolvimento Regional (FEDER) através do Programa Operacional PO Norte.

Autora:

Clara Gonçalves, Investigadora no PIEP – Pólo de Inovação em Engenharia de Polímeros

Artigo originalmente publicado na revista InterPLAST.