Nos últimos anos, a moldação integrada de componentes tem vindo a suscitar um interesse crescente por parte dos grandes fabricantes da indústria de plásticos. Com a integração de processos é possível, numa única etapa produtiva, produzir componentes sem necessidade de pós-processamento ou passos intermédios e, consequentemente, reduzir os tempos de produção, possibilitando ainda, aumentar a eficiência energética, a redução de desperdícios, resultando num processo mais sustentável, com diminuição dos custos associados.

No âmbito do Clube de Fornecedores Bosch, o projeto I&DPIIMIO tem como principal objetivo a obtenção de soluções integradas para a produção de componentes para a indústria automóvel, estando assente em dois pilares de inovação: a integração de processos numa única etapa, conjugando a integração das tecnologias In-Mould Electronics (IME), a sobreinjeção e a utilização da tecnologia de injeção microcelular (MuCell). Na Figura 1, encontra-se uma representação da geometria do componente em estudo.

Figura 1 – Moldação integrada de componentes de baixo peso para a indústria automóvel.

O consórcio é composto pela GLN Plast, o promotor líder, o Pólo de Inovação em Engenharia de Polímeros (PIEP), a GLN Molds, a Universidade do Minho e o Centro de Nanotecnologia e Materiais Técnicos, Funcionais e Inteligentes (CeNTI).

A injeção microcelular surge como uma solução para a produção de componentes com redução de peso, uma vez que permite a criação de componentes dotados de uma estrutura celular (criada pela expansão do gás introduzido durante o processo de injeção), reduzindo assim a quantidade de material necessária ao processo. A fase de expansão celular possibilita uma redução significativa do tempo de ciclo, já que é possível reduzir o tempo necessário para a fase de compactação e redução na força de fecho necessária. O gás, introduzido na sua fase supercrítica, promove ainda a diminuição da viscosidade do material a injetar, facilitando a utilização de velocidades de injeção mais elevadas, reduzindo ainda mais o tempo de ciclo. Desta forma, é possível reduzir em grande escala o tempo de ciclo necessário para a produção de um componente (15 – 40%).

Embora a tecnologia exista desde a década de 80, só agora começa a ganhar maior impacto no mercado justificado por uma falta de interesse inicial, devendo-se em grande parte aos custos de aquisição associados e, à redução de propriedades mecânicas nos componentes produzidos. No entanto, a partir de um processo controlado, é possível obter peças com estruturas celulares uniformes, permitindo controlar o grau de perda de propriedades mecânicas e garantir a integridade peça a peça. Assim, a partir da combinação da injeção microcelular com diferentes tecnologias com é possível obter componentes capazes de responder aos requisitos das aplicações para as quais foram concebidos.

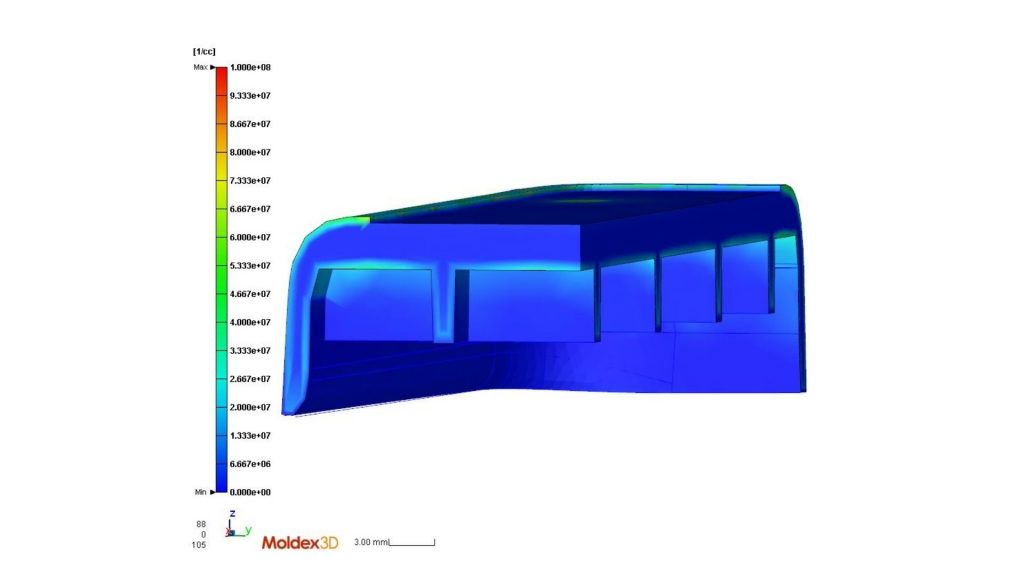

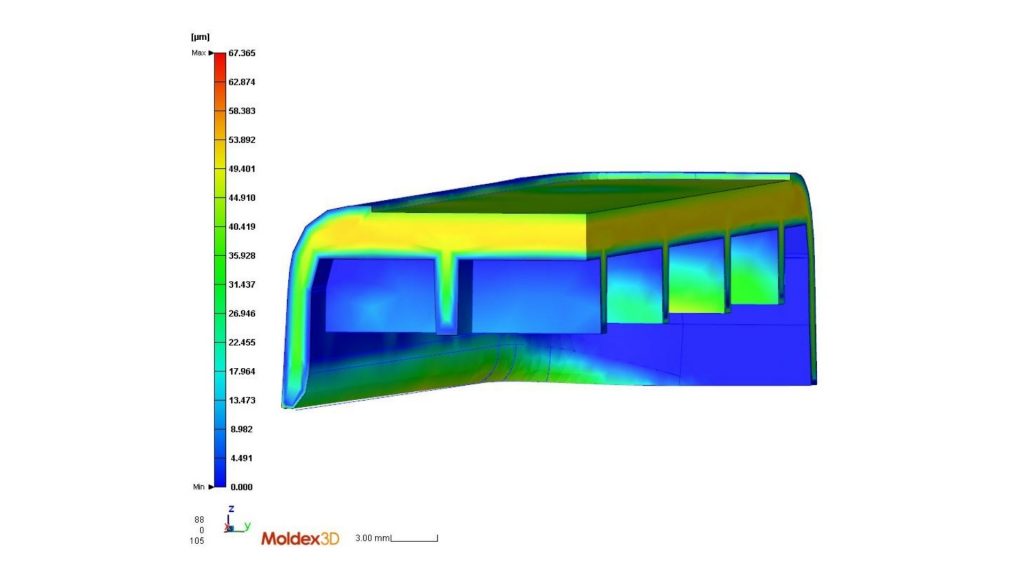

No projeto, o desenvolvimento do componente está a ser suportado por simulações numéricas do processo produtivo. Numa primeira fase, este processo permitiu a definição o tipo de gás mais adequado para a produção do componente em estudo. Foi possível prever a dimensão e densidade celular ao longo de toda a peça, como demonstrado nas Figuras 2 e 3. Os resultados possibilitaram também estimar a redução de peso espectável para o componente em questão, tendo sido prevista uma redução máxima de 13% relativamente a uma peça injetada pelo método de moldação por injeção convencional. Além disso, permitiram estimar uma redução do tempo de ciclo na ordem dos 20%.

Figura 2 – Vista em corte da distribuição da densidade celular do componente em estudo.

Figura 3 – Vista em corte da distribuição do tamanho celular do componente em estudo.

Graças à injeção microcelular, foi possível melhorar a tolerância dimensional do componente, tendo sido prevista uma redução de 35% em empeno e de marcas de chupados na peça. De forma a prever potenciais problemas, a simulação numérica foi ainda utilizada de forma a dar resposta no processo de conceção conceito de molde, auxiliando na idealização da ferramenta produtiva contemplando injeção multicomponente, capaz de integrar o filme IME e sobreinjeção de peças num único processo. Por fim, é de referir que, no componente final, está contemplada a incorporação de um revestimento anti-risco e anti-reflexo, que permitirá garantir a funcionalidade do produto em desenvolvimento.

Agradecimentos

Trabalho realizado no âmbito do projeto I&DPIIMIO – I&D de Processos para Injeção Integrada POCI-01-0247-FEDER-042832, financiado pelo Fundo Europeu de Desenvolvimento Regional (FEDER) através do Programa Operacional Compete 2020.

Autoras:

Diana Dias, Técnica Principal da área de Processos Avançados de Fabrico – Polímeros do PIEP;

Rita Marques, Gestora de Projetos da área de Processos Avançados de Fabrico – Polímeros do PIEP;

Sílvia Cruz, Coordenadora da Área de Processos Avançados de Fabrico – Polímeros do PIEP.

Artigo originalmente publicado na revista InterPLAST.

Saiba mais sobre a I&D da área de Processos Avançados de Fabrico – Polímeros.

Pedro Costa, Gestor de Projeto I&D;

Miguel João, Responsável Técnico na GLN.