Os processos de soldadura de materiais plásticos têm sido cada vez mais aplicados a nível industrial, como por exemplo na área automóvel, médica, eletrónica e embalagens. Estes métodos permitem unir dois ou mais componentes plásticos de forma permanente, evitando a utilização de componentes adicionais como parafusos, e a zona de união geralmente apresenta uma melhor resistência mecânica do que quando comparado com a utilização de engates rápidos[1]. Existem várias técnicas de soldadura para plásticos que se encontram divididas consoante o método de geração da energia térmica necessária à fusão do material, que pode ser através de uma ferramenta aquecida, através de energia mecânica ou através de radiação eletromagnética[2].

A soldadura de peças plásticas através de radiação laser, como o próprio nome indica, utiliza uma fonte de radiação laser que será absorvida pelo material e posteriormente transformada em energia térmica, que será utilizada para fundir o mesmo. Para obter a soldadura desejada, necessitamos que um dos materiais seja “transparente” ao laser, isto é, que permita que o feixe atravesse este material sem que lhe provoque qualquer alteração (ex.: química ou física), enquanto que o outro material deverá ter capacidade de absorver a radiação do laser, fundindo-se e criando assim a união ou soldadura entre as duas peças de materiais diferentes [3], [4], [5], [6].

Este tipo de soldadura possui diversas vantagens, tais como ser um processo rápido, permite realizar uma soldadura “limpa” (i.e., não apresenta rebarba) e pode ser aplicada a peças irregulares e complexas.

No âmbito do projeto POLY.WELD liderado pela Iber-Oleff e em conjunto com a Universidade do Minho, o PIEP é responsável pelo estudo dos parâmetros do processo de soldadura, assim como pela otimização da geometria dos ribs da soldadura. O presente projeto tem como principal objetivo conceber uma metodologia para desenvolver e industrializar componentes em plástico para painéis multiuso do habitáculo automóvel, obtidos por moldação por injeção e unificados recorrendo ao processo de soldadura a laser.

Foram estudados vários parâmetros do processo da soldadura, nomeadamente temperatura do laser, velocidade de movimentação do feixe de laser, força de aperto entre as peças, tamanho do feixe de laser e número de passagens. Em termos de geometria de rib, foram estudados os seguintes casos: sem rib, rib com secção retangular, rib com secção triangular, rib com secção trapezoidal, rib hermético (rib retangular ajustado num contra rib, de forma a tornar a ligação estanque). O estudo foi efetuado com recurso a provetes de PMMA e PC/ABS.

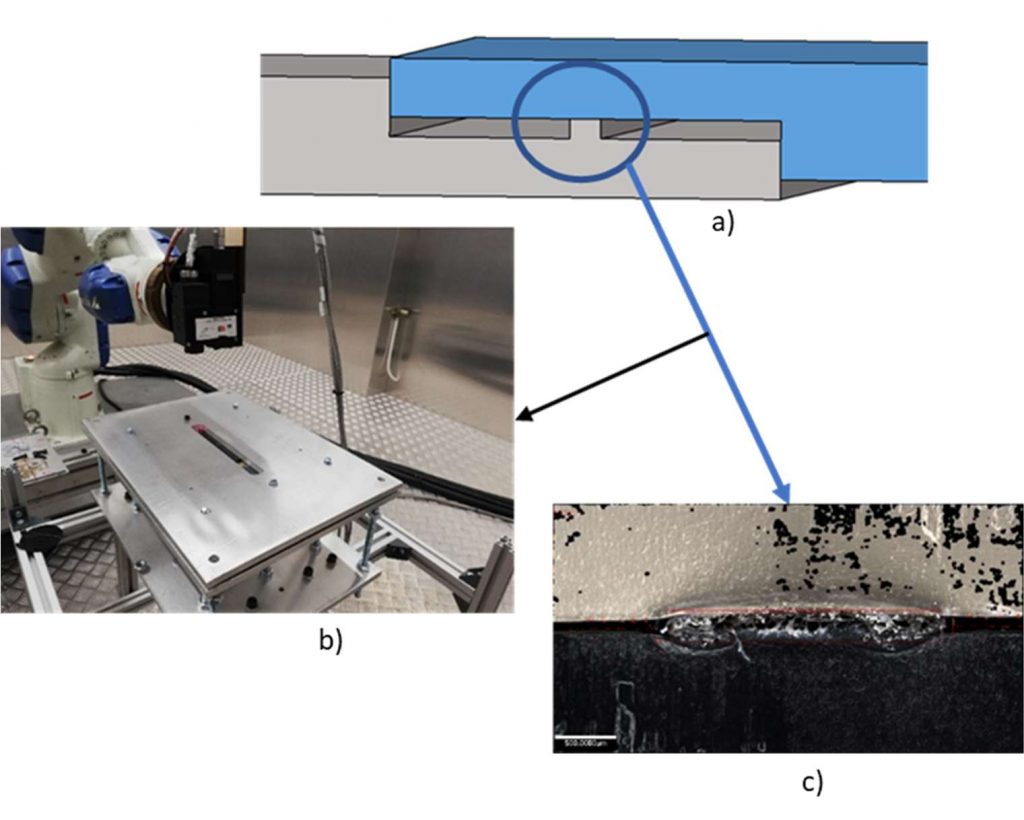

A Figura 1 demonstra os principais passos do processo de soldadura, desde o posicionamento dos provetes, processo da soldadura a laser, até à obtenção da soldadura entre estes materiais pela fusão do ponto de união, onde é possível observar o rib deformado. Depois de soldados provetes com diferentes geometrias e materiais, em que se variaram os diferentes parâmetros do processo, os provetes foram submetidos a uma análise microscópica e a ensaios de tração para avaliar a qualidade da solda e a resistência mecânica.

Figura 1.

Figura 1.

Processo de soldadura a laser: a) desenho do posicionamento dos provetes com destaque do tipo de rib, b) setup do processo de soldadura, com destaque do braço robótico e laser, c) imagem microscópica da interface de união entre provetes, através do aquecimento e deformação do rib.

Após obtenção dos ensaios realizados pelo PIEP, foi possível confirmar que, tanto os parâmetros do processo de soldadura como as geometrias do rib, têm influência no desempenho mecânico da ligação.

Assim sendo, é fundamental otimizar este processo de união, através do ajuste dos parâmetros da soldadura a laser para cada geometria do rib e assim melhorar as propriedades de ligação, tais como a força de ligação.

A otimização da qualidade da ligação permitirá utilizar esta tecnologia noutros setores mais exigentes de forma mais regular, tais como o da saúde e o da aeronáutica, usufruindo da sua elevada flexibilidade de aplicação em componentes complexos e irregulares.

[1] Kah, P., & Martikainen, J. (2012). Current trends in welding processes and materials: improve in effectiveness. Rev. adv. mater. Sci, 30(2), 189-200.

[2] Dimov, S., Menz, W., & Fillon, B. (Eds.). (2006). 4M 2006-Second International Conference on Multi-Material Micro Manufacture. Elsevier.

[3] Acherjee, B., Kuar, A. S., Mitra, S., & Misra, D. (2012). Effect of carbon black on temperature field and weld profile during laser transmission welding of polymers: A FEM study. Optics & Laser Technology, 44(3), 514-521.

[4] Chen, M., Zak, G., Bates, P. J., Baylis, B., & McLeod, M. (2011). Experimental study on gap bridging in contour laser transmission welding of polycarbonate and polyamide. Polymer Engineering & Science, 51(8), 1626-1635.

[5] LPKF. (2019). Laser Plastic Welding, Design Guidelines Manual.

[6] Troughton, M. J. (2008). Handbook of plastics joining: a practical guide. William Andrew Inc.

Agradecimentos

Trabalho realizado no âmbito do projeto Poly.Weld, (Proj. 040232), financiado pelo Fundo Europeu de Desenvolvimento Regional (FEDER) através do Programa COMPETE 2020.

Autores:

Bruno Sousa, Agnieszka Rocha, Marco Alves, Luciano Rietter, Andreia Vilela, Filipa Carneiro (PIEP – Pólo de Inovação em Engenharia de Polímeros)

João Lomba, Fernando Duarte (Universidade do Minho)

Mihail Fontul (Iber-Oleff)

Artigo originalmente publicado na revista InterPLAST.