Novas tecnologias e materiais como novas oportunidades para os sistemas de injeção

Nos últimos anos, a indústria dos moldes e dos plásticos tem presenciado avanços significativos nos sistemas de injeção, impulsionados, por exemplo, pela crescente necessidade de processos mais controlados, peças mais leves e com melhores propriedades.

No que respeita à tecnologia, destaca-se a utilização crescente de máquinas de injeção 100 % elétricas, mais eficientes e precisas. Relativamente ao processo, a maior precisão na velocidade de injeção e nas pressões, assim como o posicionamento do molde, possibilitam a produção de peças com uma melhor qualidade e com um número reduzido de defeitos. Para além disso, esta evolução traduz-se num menor desperdício de material e num menor consumo de energia, contribuindo assim para a diminuição das emissões de CO2 [1].

Atualmente, a automatização, com recurso a robôs e outros periféricos, tem vindo a ser mais aplicada para a otimizar processos, aumentando a eficiência, precisão e consistência dos mesmos para controlo da qualidade das peças através da identificação de cores, defeitos visuais e dimensionais. Adicionalmente, a monitorização remota do processo, que permite o controlo à distância, tem sido também implementada na indústria dos plásticos. Contudo, embora a automatização e digitalização sejam atualmente os principais focos, a Indústria 5.0 assenta essencialmente no ser humano e, por isso, visa potenciar as capacidades humanas, em vez de substituí-las, garantindo um equilíbrio entre partes [2]. Através da colaboração homem e máquina, a indústria procura potenciar a capacidade humana de tomar decisões por via de uma análise preditiva, equipando-os com ferramentas avançadas para aprimorar a produção de peças termoplásticas e a reprodutibilidade dos ciclos [3]. Os robôs tradicionais, frequentemente utilizados para manuseamento e movimentação de peças, colocação de insertos em molde, bem como, processos de assemblagem ou embalamento têm evoluído por imposição do setor. Por isso, cada vez mais a utilização de robôs colaborativos (cobots) tem sido introduzida devido à sua leveza, versatilidade e custo reduzido, sendo, por isso, uma alternativa viável para produções de menor volume. Dessa forma, para além de melhorar a produtividade, os cobots, ao serem programados para interagir com os humanos resultam, também, no aumento da segurança dos colaboradores.

No mesmo contexto, a capacidade das novas máquinas medirem e digitalizarem diferentes dados em tempo real, permite um controlo mais rigoroso do processo [4]. A implementação de sensores no processo de injeção garante um controlo em tempo real do comportamento do material no molde, através da medição da pressão e temperatura na cavidade, permitindo o ajuste das variáveis dinâmicas e instantaneamente em cada ciclo. Com o ajuste das condições em tempo real, além da aplicação de uma manutenção preditiva, que permite a recolha e análise de dados em toda a cadeia de valor, é também possível otimizar os ciclos produtivos e antecipar falhas ou defeitos para minimizar o tempo de inatividade.

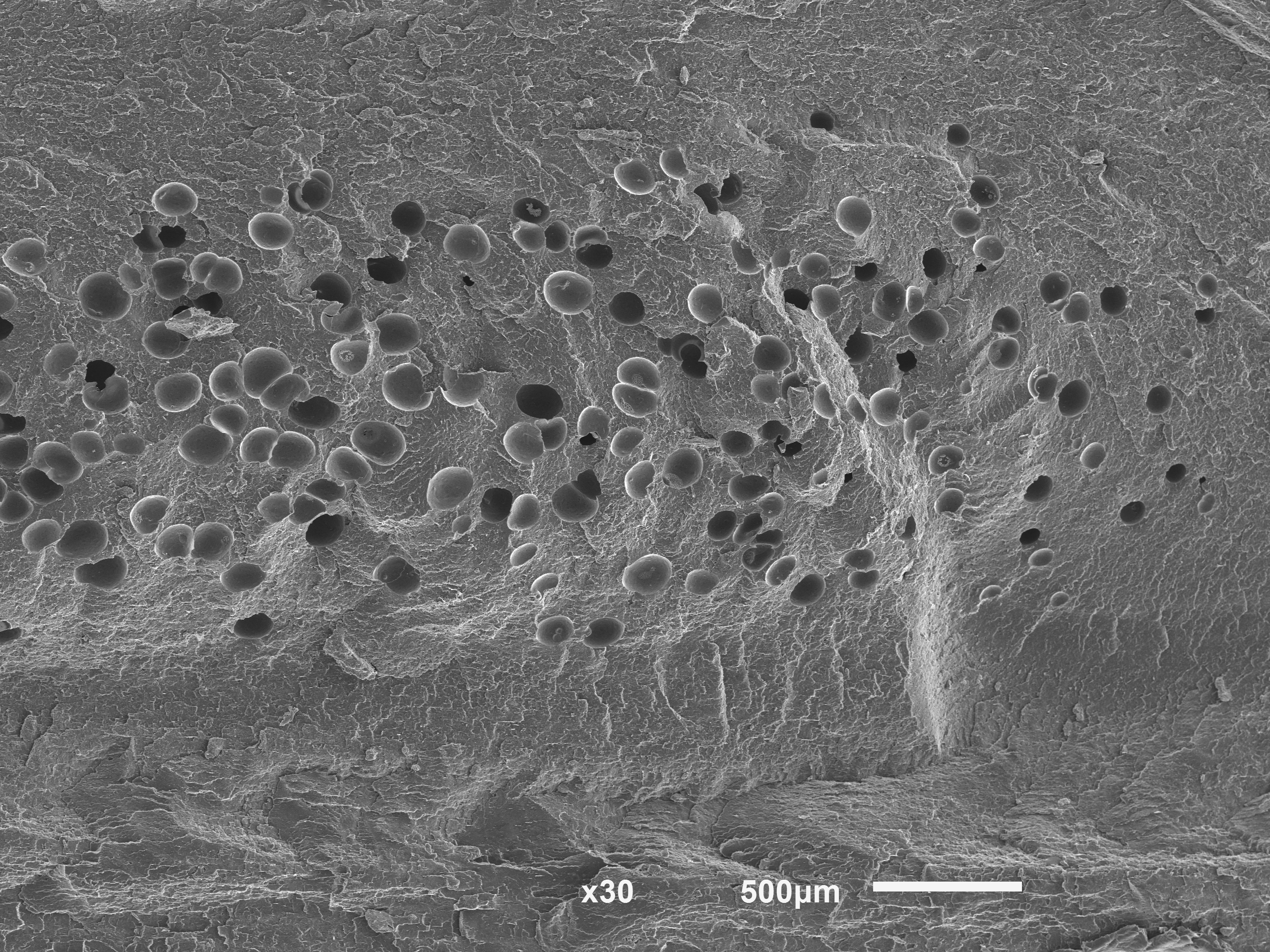

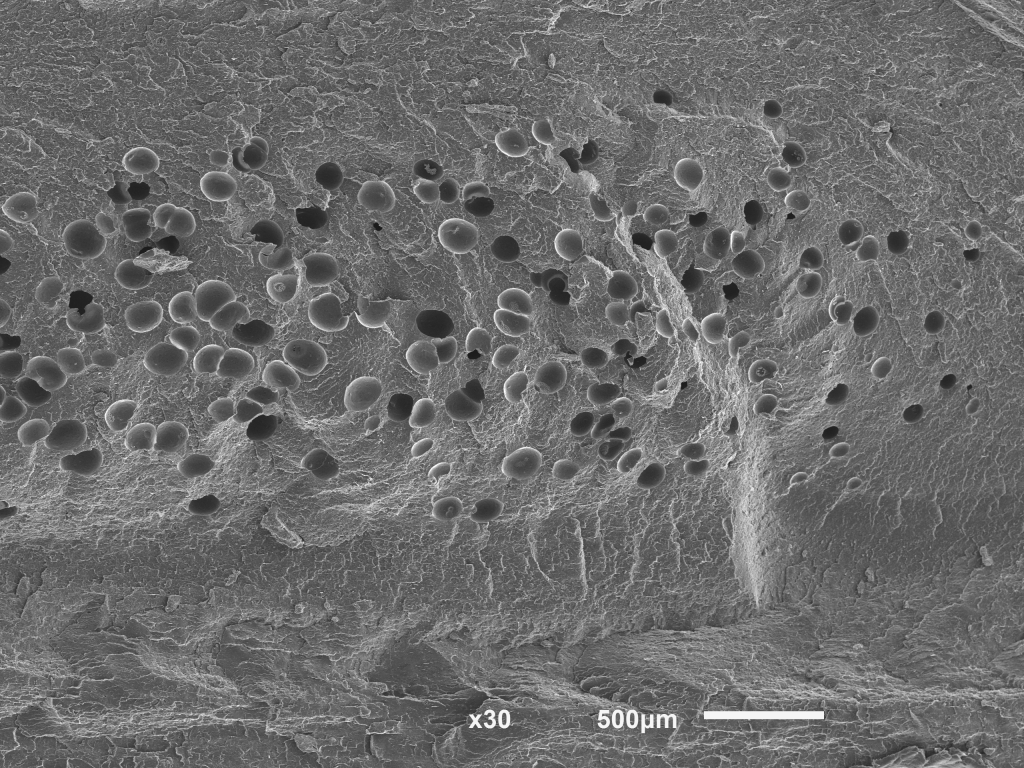

Figura 1 – Unidade de Foaming Injection Moulding

Um dos conceitos-chave da Indústria 5.0 na cadeia de produção de plásticos é a introdução de novos materiais, tanto mais sustentáveis, biodegradáveis ou compostáveis, como materiais de elevado desempenho para o desenvolvimento de produtos mais duráveis e, também, mais leves. De uma forma transversal, tem sido evidente o esforço das empresas na utilização de materiais reciclados, tanto de pós-consumo, como de ciclo fechado, através da recuperação de material proveniente do processo (purgas, setup, etc.). Estes materiais são, assim, combinados com a aplicação de tecnologias de injeção avançadas para se superar as limitações do processo, do design ou do material na obtenção de produtos cada vez mais complexos e com requisitos mais apertados, superando as expectativas de um mercado cada vez mais exigente e de forma a minimizarem o impacto ambiental dos seus processos e produtos. A introdução de soluções que vão além do estado de arte ditam o posicionamento de mercado das empresas na indústria nacional e destacam a sua posição no mercado global, contribuindo para a competitividade e internacionalização [5]. Assim, o paradigma dos sistemas de injeção tem sido enriquecido por novas tendências, das quais se destacam o uso de tecnologias como a injeção assistida a gás ou água – que visam reduzir o consumo de matéria-prima utilizada e melhorar a relação peso vs. resistência das peças produzidas. Este processo envolve a introdução de um gás inerte (geralmente N2) ou água no interior do polímero fundido, para que durante o ciclo de moldação por injeção sejam criadas cavidades internas, tendo em vista a produção de peças ocas, com uma distribuição otimizada de material, com uma menor contração e empeno [6].

Outra alternativa é a Foam Injection Moulding (FIM) que consiste na incorporação de um agente expansor (físico ou químico) no polímero fundido, resultando em peças com uma estrutura celular interna [7]. A introdução dos agentes expansores cria uma estrutura microcelular no interior da peça, reduzindo a densidade e, consequentemente, o peso para obter propriedades mecânicas específicas [8]. O PIEP, enquanto entidade de carácter científico-tecnológico, tem procurado alavancar o desenvolvimento das suas competências com a visão num futuro mais verde e sustentável. Inserido no projeto europeu VITAL, ao abrigo do Programa Horizon Europe Framework Programme (HORIZON) [9], o PIEP tem liderado o estudo de desenvolvimento de espumas microcelulares utilizando materiais termoplásticos e agentes expansores de origem biológica, com especial ênfase nos setores automóvel e de consumo (eletrodomésticos). Projetos como o VITAL, demonstram como as novas tecnologias podem ser aplicadas para otimizar os processos de injeção e a circularidade dos produtos. O uso de materiais recicláveis ou biobased, juntamente com a tecnologia de fabrico contribuem para a redução do desperdício face às soluções de injeção tradicionais.

Apesar das vantagens que advêm do uso de tecnologias como a FIM, a combinação de tecnologias permite melhorar o controlo do processo de injeção e otimizar a qualidade das peças. Gas Counter Pressure (GCP) é uma tecnologia complementar que pode ser aplicada em particular para peças com geometrias complexas ou requisitos rigorosos [10]. Neste caso concreto, a aplicação de pressão interna na cavidade ajuda a estabilizar a peça durante a injeção de forma a colmatar efeitos como falhas no enchimento, e possibilita a obtenção de peças mais uniformes [11]. Dessa forma, a combinação destas duas tecnologias traduz-se numa abordagem holística do processo, permitindo obter peças com maior qualidade (acabamento superficial, uniformidade estrutural e resistência), que abrem um novo leque de aplicações para a indústria dos plásticos. No âmbito da atividade 3 do projeto interno Polarise, inserido no desenvolvimento das novas competências e capacitação, o PIEP pretende levar a cabo a combinação de FIM e GCP. A exploração das sinergias entre FIM e GCP abre novas possibilidades para o design de produtos e amplia a introdução de novas funcionalidades, proporcionando uma nova oportunidade para a indústria dos termoplásticos.

No que concerne a diferentes tecnologias de produção de peças plásticas, a injeção multicomponente é, também, identificada como uma tendência. Esta tecnologia permite a produção multimaterial e multifuncional de peças, combinando as propriedades de diferentes materiais, numa única etapa de produção, seja por meio da injeção multimaterial ou pela integração de insertos ou filmes na cavidade moldante. É, assim, aumentada a flexibilidade de design, e reduzidos, ou mesmo eliminados, os pós-processos de assemblagem, aderência ou soldadura [6].

O avanço dos sistemas de injeção pode, assim, revelar-se uma estratégia para a competitividade das empresas de moldes e plásticos. No entanto, apesar das vantagens associadas às tecnologias mencionadas, as empresas da indústria enfrentam vários desafios para adotá-las, entre os quais se salientam o elevado investimento em infraestruturas e formação profissional qualificada, bem como a modernização dos processos produtivos e/ou a adaptação cultural nas empresas. Assim, a colaboração entre centros de inovação como o PIEP, que tem vindo a adquirir competências na área, e a indústria, pode acelerar a implementação de novas tecnologias, a digitalização dos próprios processos e também novos materiais, auxiliando o setor a alinhar-se com as tendências globais.

Autoras:

Catarina I. Faria, Cátia Araújo e Sílvia Cruz

PIEP – Pólo de Inovação em Engenharia de Polímeros

Artigo originalmente publicado na revista Molde.

Referências

[1] TOYO Europe, “Innovation in Plastic Injection Molding: The Future is 100% Electric,” 17 Setembro 2024. [Online]. Available: https://toyo-europe.com/2024/09/17/innovation-in-plastic-injection-molding-the-future-is-100-electric/.

[2] Blocked. (2025). O futuro da indústria europeia rumo à sustentabilidade e foco no ser humano com a Indústria 5.0. Compete2030. Disponível em https://www.compete2030.gov.pt/comunicacao/o-futuro-da-industria-europeiarumo-a-sustentabilidade-e-foco-no-ser-humano-com-a-industria-5-0/

[3] Kuppe, F. (2023, outubro 26). Indústria 5.0: entenda tudo sobre a quinta revolução industrial. VC-X Solutions. Disponível em https://vcx.solutions/industria-5-0/

[4] Kistler. (2024). Manutenção preditiva e monitorização de moldes na moldagem por injeção. Kistler.com. Disponível em https://www.kistler.com/PT/pt/manutencao-preditiva-e-monitorizacao-de-moldes-na-moldagem-porinjecao/C00000573

[5] Pizoń, J., & Gola, A. (2023). Human–Machine Relationship—Perspective and Future Roadmap for Industry 5.0 Solutions. Machines, 11(2), 203. https://doi.org/10.3390/machines11020203

[6] Czepiel, M., Bańkosz, M., & Sobczak-Kupiec, A. (2023). Advanced Injection Molding Methods: Review. Materials, 16, 5802. https://doi.org/10.3390/ma16175802

[7] Knauf Industries Automotive. Foam Molding Technology. Knauf Automotive. Disponível em https://knaufautomotive.com/expertise/foam-molding/

[8] Heim, H.-P. (2015). Specialized Injection Molding Techniques. Em William Andrew Inprint of Elsevier Inc.

[9] Vital. (2022, setembro). Use Cases – Vital. Learning Factories for Circular Economy. Disponível em https://vital-project.eu/uses-cases/

[10] Lin, W., Hamamoto, Y., Hikima, Y., & Ohshima, M. (2023). Improvement of the surface quality of foam injection molded products from a material property perspective. Polymer Engineering & Science, 63(1), 44-54.

[11] Berry, M. (2011). 14 – Microcellular injection molding. Em Applied plastics engineering handbook (pp. 215-226). William Andrew Publishing.