Da parceria entre a BOSCH e a UM, o PIEP, no programa Innovative Car – Human Machine Interface (IC-HMI), participou no desenvolvimento do novo conceito de chassi de autorrádio 100% baseado em materiais poliméricos. Aqui, a partir da realização de simulações do processo produtivo, através do Moldex3D, foram selecionados os sistemas funcionais mais adequados para as ferramentas produtivas das peças que constituem o chassi de autorrádio 100% baseado em materiais poliméricos. Para além disso, foi também determinado o conjunto de variáveis operatórias que promoveu uma produção eficiente e em conformidade com os requisitos e as especificações requeridos.

A nível mundial, Portugal é um dos principais fabricantes de moldes de injeção, exportando, aproximadamente, 90% da produção total. Na indústria automóvel, a substituição de componentes metálicos por materiais poliméricos traduz-se na redução do peso total do veículo, contribuindo, assim, para a redução do seu consumo energético e, consequentemente, um aumento da sua eficiência energética.

De forma a promover o cumprimento da elevada qualidade e das exigências requeridas, a realização de simulações do processo produtivo de moldação por injeção é crucial na otimização dos sistemas funcionais presentes no molde de injeção. Das inúmeras vantagens inerentes à sua utilização, é de salientar a minimização dos erros relacionados com a produção do molde, uma vez que possíveis problemas são detetados e corrigidos ainda na fase de desenvolvimento do projeto da ferramenta produtiva.

Na metodologia de trabalho adotada, para cada um dos componentes estudados, foi, em primeiro lugar, realizada uma análise do tipo Gate Location Advisor, sendo sugerido pelo software a melhor e a pior localização para o(s) ponto(s) de injeção.

A realização de simulações do tipo fill, pack e warp (enchimento, compactação e empeno) permitiu a previsão do comportamento do material fundido durante as fases do processo produtivo. Assim, foi possível definir o tipo de ataque, a localização e o número de entradas de material fundido na peça mais adequados para um enchimento equilibrado da peça.

Para o tipo de geometria envolvido, para que haja o cumprimento das tolerâncias dimensionais requeridas, a existência de um equilíbrio no enchimento da zona moldante foi imperativo para minimizar o empeno e/ou deformação total resultante da contração e alteração volúmica que ocorre no material durante a fase de arrefecimento. Um enchimento balanceado promove também um arrefecimento uniforme ao longo da peça.

Aqui, é também importante mencionar que o sistema de alimentação foi criteriosamente selecionado de forma a não só minimizar o número de linhas de união de material, provenientes de diversas frentes de fundido, mas também reduzir as prisões de ar.

A partir da otimização das condições de processamento, garantiu-se que a temperatura atingida aquando da sua criação estava muito próxima da temperatura do material fundido. Desta forma, foi possível não só minimizar a fragilidade destas linhas de soldadura, mas também evitar que estas fossem observadas na superfície dos componentes.

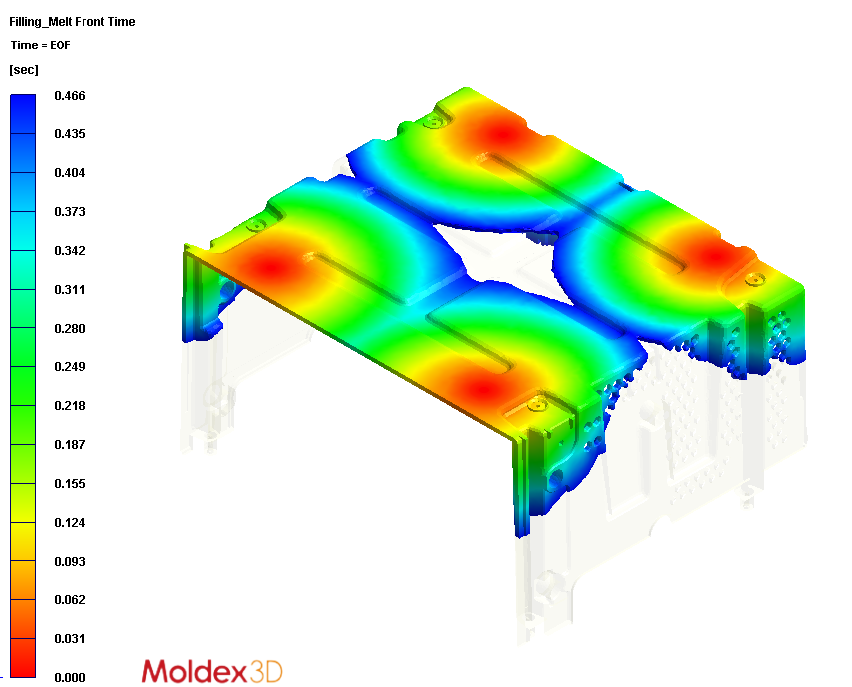

A análise ao perfil de enchimento, isto é, a análise ao avanço do fluxo de material fundido na cavidade, permitiu, ainda, determinar a localização mais apropriada para a implementação do sistema de escape de gases no molde. Tal como se verifica pela ilustração abaixo (Figura 1), as frentes de fundido, provenientes dos quatro pontos de injeção, encontraram-se na zona central da peça, criando uma bolsa de ar bastante significativa. A localização criteriosa deste tipo de sistema possibilitou a saída desta acumulação de ar, promovendo uma produção de peças sem a presença de defeitos críticos tal como, por exemplo, a produção de uma peça com material queimado.

Figura 1 – Representação da bolsa de ar proveniente da união das quatro frentes de material fundido na zona central da peça.

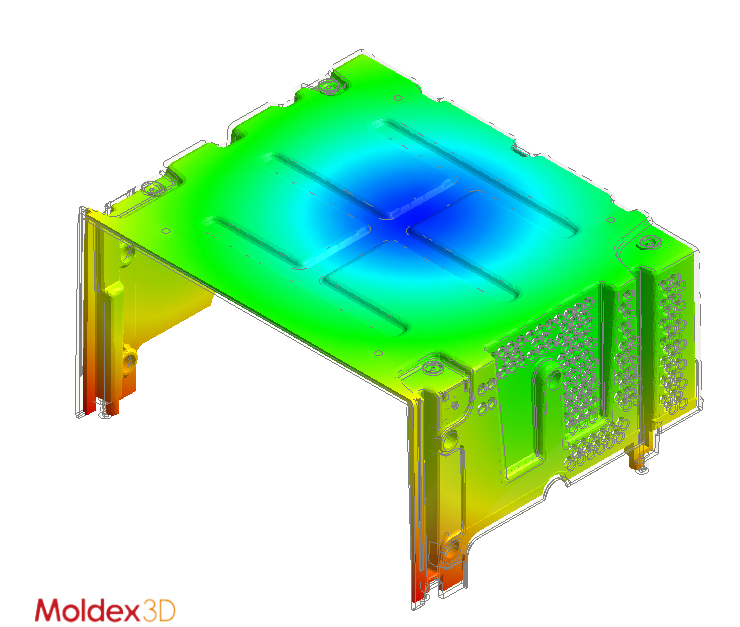

A realização de simulações do tipo fill, pack, cool e warp (enchimento, compactação, arrefecimento e empeno) permitiu determinar o layout dos canais que integram o sistema de controlo de temperatura que não só promoveu um arrefecimento uniforme, mas também maximizou a eficiência deste sistema. Neste tipo de análise, é necessário ter em consideração que uma não uniformidade no arrefecimento ao material ao longo da peça, promove uma contração de material não homogénea, comprometendo, assim, a funcionalidade de uma peça técnica. Na figura 2 encontra-se em evidência que na peça em estudo foi, efetivamente, atingida uma contração de material uniforme.

Figura 2 – Contração uniforme ao longo da peça.

Esta estratégia adotada no desenvolvimento de moldes de injeção permite à indústria definir, de modo eficaz, os sistemas de alimentação, controlo de temperatura e escape de gases para uma determinada ferramenta produtiva. Para além disso, possibilita a compreensão da influência e a determinação do conjunto de variáveis operatórias que promove, por exemplo, a redução da força de fecho da máquina de injeção. Desta forma, este método de trabalho contribui não só para a redução do tempo necessário durante os ensaios de molde realizados antes de uma produção em série, mas também de sucata e de gastos energéticos. Estas reduções, que integram o quadro de medidas sustentáveis, promovem, assim, um impacto ambiental e económico positivo na indústria transformadora de materiais plásticos.

Autoras:

Rita Marques, Gestora de Projetos da área de Processos Avançados de Fabrico – Polímeros do PIEP;

Cátia Araújo, Técnica Principal da área de Processos Avançados de Fabrico – Polímeros do PIEP;

Sílvia Cruz, Coordenadora da Área de Processos Avançados de Fabrico – Polímeros do PIEP.

Artigo originalmente publicado na revista InterPLAST.

Saiba mais sobre a I&D da área de Processos Avançados de Fabrico – Polímeros.