A injeção de materiais carregados com partículas magnéticas, como a ferrite, é uma prática da indústria transformadora para a produção de componentes magnéticos. Geralmente, os materiais injetados são compostos por uma elevada carga magnética (55 – 65 vol%), resultando num material de viscosidade elevada, o que dificulta o processo.

A injeção de componentes magnéticos é normalmente associada à técnica de injeção de pós (powder injection moulding – PIM), existindo em primeiro lugar a moldação do componente, seguida de várias fases de pós-processamento, nomeadamente a sinterização da peça, com total remoção do material plástico (atuando o polímero apenas como ligante para que o processo de injeção seja possível). Após a desmoldação, a peça é sujeita a campos magnéticos de elevada intensidade para promover uma orientação magnética, tornando a peça magnética.

O projeto Magnetized Gears, surge como uma alternativa à necessidade de pós-processamento dos componentes magnéticos, promovendo a magnetização da peça ainda no molde, durante o processo de moldação por injeção, permitindo eliminar etapas ao processo. O projeto está a ser desenvolvido em consórcio, no âmbito do Clube de Fornecedores Bosch, integrando a GLN Molds como promotor líder, o PIEP – Pólo de Inovação em Engenharia de Polímeros, a GLN Plast, a Universidade do Minho e o CeNTI – Centro de Nanotecnologia e Materiais Técnicos, Funcionais e Inteligentes.

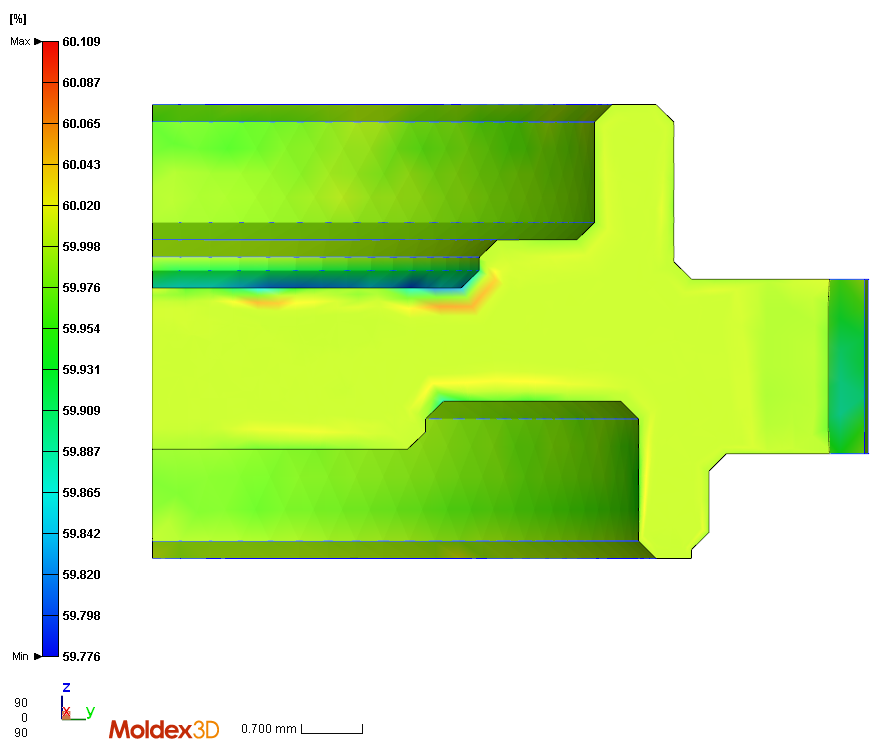

Desta forma, para auxiliar o desenvolvimento de conceito de molde e ferramenta produtiva, estão a ser realizados estudos por meio de simulações numéricas recorrendo ao add-on PIM do software Moldex3D desenvolvido especificamente para injeção de pós, capaz de prever a distribuição de partículas ao longo de toda a peça, observado na Figura 1, permitindo avaliar e prevenir a existência de linhas pretas (causadas pela separação de fases entre o polímero e o pó metálico), representando um ponto de fraqueza na peça.

Figura 1 – Vista em corte da distribuição da concentração de pós do componente em estudo.

Para além disso, as simulações numéricas permitem auxiliar no desenvolvimento da ferramenta produtiva, sendo possível prever as pressões de injeção expectáveis e a força de fecho necessária. Com este estudo é ainda possível simular a existência de canais quentes, que podem auxiliar na injeção de componentes altamente carregados. Com o intuito de avaliar a integridade estrutural do componente, serão também realizados estudos por meio de simulações numéricas, permitindo prever o comportamento mecânico das peças resultantes.

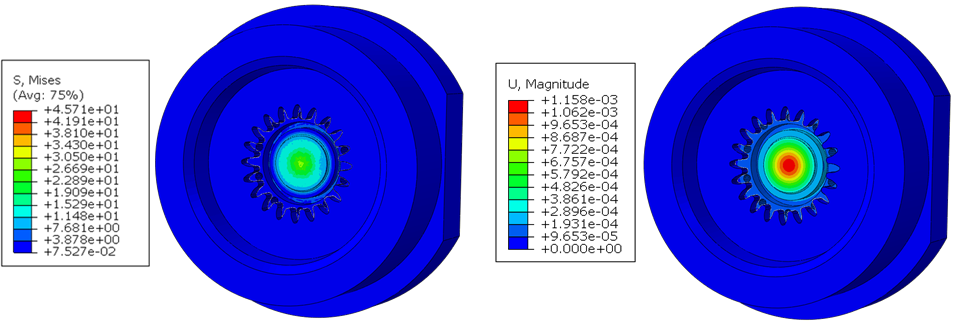

Para além destas simulações, foram também realizadas simulações numéricas estruturais, recorrendo ao software Abaqus, de forma a analisar o desempenho mecânico de alguns dos componentes do molde durante o processo produtivo. Estas simulações tiveram como objetivo não só a otimização da espessura, mas também a seleção do material mais adequado para a placa do molde em contacto com o material fundido, de forma a minimizar a sua deformação. Para tal, a distribuição de pressões, obtida como resultado das simulações do processo de moldação por injeção, foi integrada nas simulações estruturais, sendo alterado o tipo de aço e espessura da placa.

Através da análise de tensões e deformações obtidas foi possível selecionar a configuração de material e espessura que garante a melhor performance.

Figura 2 – Vista geral das tensões e deslocamentos observado na placa analisada.

Agradecimentos

Trabalho realizado no âmbito do projeto MAGNETIZED GEARS POCI-01-0247-FEDER-017684, financiado pelo Fundo Europeu de Desenvolvimento Regional (FEDER) através do Programa Operacional COMPETE 2020.

Autores:

Diana Dias, Técnica Principal da área de Processos Avançados de Fabrico – Polímeros do PIEP;

Lourenço Bastos, Técnico Principal da área de Design e Desenvolvimento de Produto do PIEP;

Rita Marques, Gestora de Projetos da área de área de Processos Avançados de Fabrico – Polímeros do PIEP;

Sílvia Cruz, Coordenadora da Área de Processos Avançados de Fabrico – Polímeros do PIEP;

António Malaquias, Gestor Técnico, GLN Molds;

Miguel João, Responsável Técnico, GLN.

Artigo originalmente publicado na revista Molde.